こんにちは。WMS:倉庫管理システム「SLIMS(スリムス)」を提供するセイノー情報サービスです。

在庫管理の1つとして、多くの企業が「在庫の見える化」に取り組んでいます。

在庫情報は営業部門から顧客への納期回答や、生産・物流現場での在庫管理など様々なシーンで活用されているため、見える化するインパクトは非常に大きく、多くの業務が改善されます。

当コラムで「見える化」とは何かを解説するとともに、メリットや実現方法、事例をご紹介します。

目次

1. 「在庫の見える化」とは

3. 在庫の見える化を阻む課題

6. まとめ

「在庫の見える化」とは

「在庫の見える化」とは、「どの拠点に、どの商品・製品・材料(以下、商品)が、何個、どこに保管されているのか」といった在庫情報を誰でも見られるようにすることです。

商品特性によっては、ロット№や賞味(消費)期限ごとに見える化した方がよい場合もあります。

また在庫数は入出荷作業によって刻々と変動するため、情報のリアルタイム性を向上させて「今」の状況を「正しく把握」できるようにしておかなければなりません。

「誰もが」見られるという点も重要です。

「どこにあるかは○○さんしか分からない」や「物流センターに問い合わせないと正しい数が分からない」状態は「見える化」出来ているとは言えません。生産部門、調達部門、物流部門、営業部門など在庫情報を必要とする人が自由に情報へアクセスし、いつでも正しい情報が見られる状態を「見える化できている」と言います。

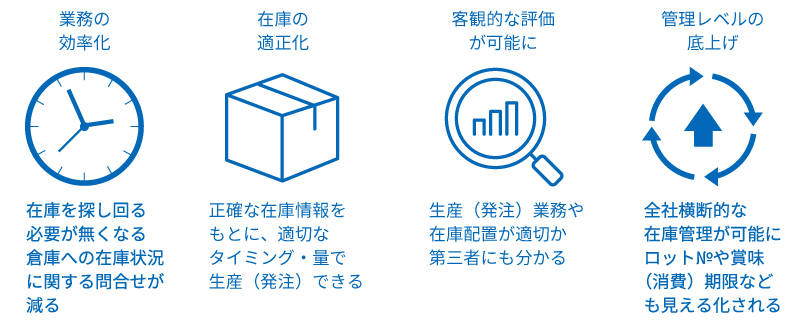

在庫を見える化するメリット

在庫を見える化する主なメリットは4つです。

業務の効率化

在庫を見える化すると、業務が効率化されます。

まず入出荷現場の作業が効率化されます。

全ての在庫の保管場所が明確になっていれば効率の良い格納・ピッキング手順で作業指示を組めるため、作業の時に在庫を探しまわる必要が無くなります。

さらに誰でも在庫情報を見られるのであれば、営業や発注担当者から工場・倉庫へ在庫状況を問い合わせる必要が無くなります。

問合せを受けた側は棚まで在庫を見に行く、返答する手間がかかりません。問合せる側も返答を待たずに済みます。顧客へ素早く回答できるので、顧客満足度も向上します。

在庫の適正化

在庫が見える化されていると、過剰在庫や欠品を発生させず適正な量で在庫を維持しやすくなります。

生産計画や仕入先への発注は現在の在庫量に受注見込みや季節性などを加味して行われるため、在庫情報が間違っていると正しいタイミング・量での生産(発注)ができません。

在庫の見える化は、在庫量を適正に保つためのファーストステップです。

関連コラム: 在庫管理とは?在庫管理の課題と改善方法を解説

客観的な評価が可能に

在庫が見える化されれば「今」の状況だけでなく「推移」も分かるようになります。

商品ごとの売れ行きや季節性などの出荷特性が在庫推移から分析できるため、売上や特性に見合った生産(発注)が行われているか、

出荷特性に応じたロケーションに保管されているか、など管理業務の成果が客観的に評価できるようになります。

「経営層は在庫を減らせというが、これ以上減らすと欠品してしまう」と現場の方からお聞きしたことがあります。

在庫管理の精度を客観的に評価できれば、改善活動の模索はもちろんですが現在最良の運用が出来ていると証明することもできます。

管理レベルの底上げ

在庫が見える化された状態にもレベルがあります。

【高度なレベルでの管理】

- ・ロット№や賞味(消費)期限などの詳細情報も確認可能

- ・複数の拠点に点在している在庫が全社横断的かつリアルタイムに分かる

ロット№や賞味(消費)期限情報と製造実績を紐づけることで、どの商品にどの原材料を使用し、どの顧客に出荷したかトレーサビリティ管理が強化されます。

販売した商品に問題があった場合の迅速な対応、正確な製造原価の算出が可能になります。

さらに拠点ごとではなく全社レベルでの在庫最適化が実現しやすくなります。顧客ごとに出荷期限を設けたり先入先出を徹底できたりと、物流品質も向上します。

在庫の見える化を阻む課題

在庫の見える化に取り組むなら、3つの課題を乗り越える必要があります。

在庫管理の精度と効率

1つ目は「在庫管理の精度を効率的に維持できない」という課題です。

在庫は入出荷やロケーション移動がある度に記録すべきですが、正確かつ迅速に記録するには手間がかかります。

具体的には、履歴をメモしておきExcelやシステムに入力する手間、正確に記録できるよう第三者によるチェックが発生します。ITなどを活用し、効率的かつ正確に在庫管理を行えるよう工夫が必要です。

在庫管理のルール化と定着

効率的かつ正確に在庫管理を行うためにも、運用ルールを決めて徹底することが必須です。

バラ品とケース品は保管場所を分ける、同じ商品は同じ場所に置く、など通常運用のルールはもちろん、

ピッキング時に商品の不具合を発見したらどうするかなどイレギュラー発生時の対応方法や、営業から生産・物流部門へ受注見込みを情報共有する際の内容・フォーマットなども細かく決める必要があります。

さらにルールが浸透するまで定期的に「遵守されているか」をチェックし、根気強く周知しなければなりません。新しいルールが定着するのには手間も時間もかかりますが、課題解決のためには必要なことなのです。

情報の分断

在庫は複数の拠点や部門に保管されています。

在庫を見える化するには、在庫管理に関係している全ての拠点・部門の間で情報を共有する必要があるのですが、利害の不一致などで部門間の連携がうまくいかないことが多々あります。

またExcelなどで管理していると、情報共有はしているものの変更が生じたい場合の連絡が滞る、共有にタイムラグが発生してしまう、といった問題から現物と情報の間に乖離が生じることもあります。

運用ルールを定めて在庫情報の精度が向上しても、その情報が必要な時に必要な人に伝わらなければ意味がありません。

在庫の見える化に取り組む際は、部門間の連携強化と情報共有にも注力する必要があります。

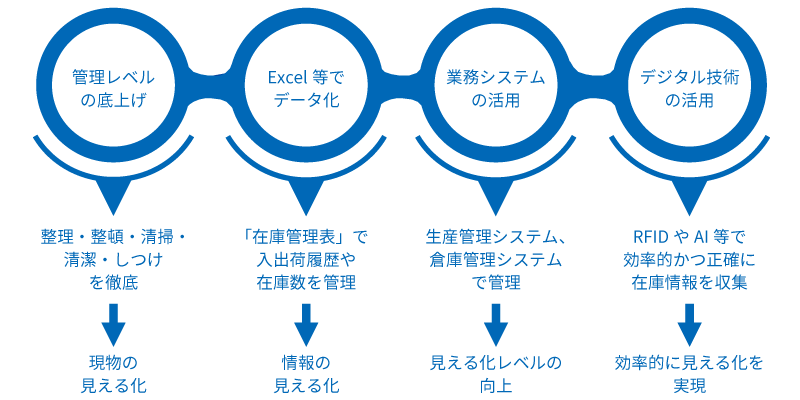

在庫を見える化するための管理手法

在庫を見える化する4つの方法をご紹介します。

5Sの徹底

5Sとは職場の基礎を作る「整理・整頓・清掃・清潔・しつけ」の頭文字をとった略称です。

- ・整理:必要なモノと不要なモノに分け、不要なものは処分する

- ・整頓:必要なモノは残し、場所を決めて保管する

- ・清掃:掃除をしてキレイな状態にするとともに、いつでも使えるよう点検しておく

- ・清潔:「整理」「整頓」「清掃」した状態を維持し続ける

- ・しつけ:「整理」「整頓」「清掃」「清潔」を習慣化させる

この5Sを徹底することで「現物の見える化」ができます。

「どこに何の在庫がいくつあるのか」が分かりやすくなり、保管場所が分からず探し回る・商品を取り間違える・数え間違える、といったミスが起きづらくなります。

Excelなどを活用しデータ化

「現物の見える化」ができたら、データ化して「情報を見える化」します。

例えばExcelなどを活用して「在庫管理表」を作成し、在庫の数や入出荷履歴を記録されていると思います。在庫管理表があれば、保管場所を見に行かなくても在庫状況を確認できます。拠点・部門間での情報共有も可能です。

しかし在庫管理表の入力は手作業となるため、手間がかかる上に入力ミスなどのヒューマンエラーが発生します。

また入力や管理表の共有をリアルタイムに行うことは困難です。そのため現物と在庫管理表(情報)の間で差異が生じることも多く、見える化レベルが高いとは言えません。

業務に特化したシステムの活用

在庫管理機能を持つシステムを活用することで、効率的かつ正確な管理とリアルタイムな情報共有が可能になります。

在庫は部門によって見たい単位が異なるため、部門ごとの活用について考慮すると基幹システムより業務システムの方が効果的です。

例えば基幹システムには在庫のロケーション情報は不要です(管理しても保管拠点名まで)。

しかし倉庫では詳細なロケーション情報が必須で、在庫数もケースとバラそれぞれの数を管理します。基幹システムで全ての情報を持つより、業務システムで必要とする情報を持つようにすると現場の管理レベルも向上します。

関連コラム

・在庫管理には基幹システムよりWMSがおすすめな理由を解説

WMS(倉庫管理システム)とは

デジタル技術の活用

在庫の見える化は大切ですが、そのためならいくらでも手間をかけて良い、というわけではありません。

AIなどデジタル技術を活用し、より効率的かつ正確に見える化を実現しましょう。

RFIDでの在庫管理はアパレル業界でよく活用されています。情報が書き込まれた「タグ」が隠れてしまっていても問題なく情報を読み取れるため、現物を動かさずに棚卸を行うことも可能です。

AI技術もかなり実用化されてきています。カメラで商品画像を撮影し文字認識AIで商品名やロット№をデータ化する、画像認識AIで在庫数を数える、必要なものが種類・個数ともに間違いなく揃っているか検品できます。

関連情報: AI導入事例(入出荷検品)

在庫を見える化して課題を解決した事例

在庫を見える化して課題を解決した事例をご紹介します。

株式会社リブドゥコーポレーション

株式会社リブドゥコーポレーション様は大人用紙おむつを製造販売しており、施設・病院向けの業務分野においては幅広いバリエーションで介護のプロたちから選ばれています。 同社は卸となる代理店だけでなくユーザーである医療施設やサービス付き高齢者住宅等への直送を拡大しており、その割合は90%近くにもなります。 ユーザーに対する物流サービスと品質の向上が大きな差別化要因になると考え、 「どのロットの商品がいつ、どのお客様にどれだけ納品されたのか、より高度なトレース管理の実現」に向けてWMSを含む物流系管理システム全般を再構築しました。

在庫の移送計画

- ・各工場の商品別生産数量、各在庫拠点の商品別在庫数量と推移などを見える化

- ・情報を共有しながら移送の調整ができるため、全体最適な配分が可能に

現場視点でのSCMロジスティクス運用管理

- ・ハンディターミナルのOCR機能を活用し、商品のロット情報を確実に捕捉する仕組みを構築

- ・倉庫内の在庫差異ゼロ(製造ロットを含む)・作業進捗が見えるようになったことで、調整・対応力が向上

関連コラム:在庫補充のブラックボックス化を解消し在庫配置を最適化する方法

・5章「在庫補充のブラックボックス化を解消した事例」

株式会社にんべん

株式会社にんべん様は元禄12年創業。300年以上にわたり、鰹節やつゆ、調味料の製造を中心に日本の食文化を支えています。 日本で初めてかつお節の天然だしを入れた「つゆの素」、使いきり小分けパックの削り節「フレッシュパック」は、いずれもヒット商品として広く知られています。

同社はWMSの導入によって効率的かつ精度の高い在庫管理を実現しました。

- ・各倉庫で共通のWMSを使用し、全社の在庫を一元管理・見える化

- ・賞味期限を管理するためのExcel台帳、FAXでの在庫情報報告が無くなり、管理業務の標準化と効率化が実現

- ・賞味期限情報の収集にはハンディターミナルのOCR機能を活用し、ヒューマンエラーを防止

- ・在庫情報と紐づいたトレーサビリティ管理を確立

菓子製造・販売業A社

こちらは製造現場での取り組み事例です。

老舗菓子メーカーであるA社様は、生産管理システムを活用し在庫管理レベルの向上と見える化を実現しました。

同社では作業実績や原材料の使用量を手作業でシステムへ入力していたため、現物と情報の間に時間的な乖離が発生していました。

そこで工場の各工程における実績収集にハンディターミナルを活用、課題を解決されています。

まず現物と在庫情報の時間的な乖離が解消、情報の正確性が向上したことで「余分な発注」が無くなりました。生産計画業務の標準化、効率化も図られた結果、製造にかかる費用を年間400万円削減することができました。

さらに実績情報も収集できるようになりました。 実績情報からは、実使用高(ロス・歩留含む)や使用した原材料のロット情報、実製造工数が見えるようになります。 それら数値から実際原価と正確な利益率を算出、販売戦略の見直しに活用されています。

まとめ

「在庫の見える化」とは、「どの拠点に、どの在庫が、何個、どこに保管されているのか」といった在庫情報を誰でも見られるようにすることです。情報が正確であることはもちろん、ロット№や賞味(消費)期限などの詳細情報も把握できており、誰でも見たい人が見たいときに見られる環境になっているのが望ましい状態です。

在庫を見える化する方法は4つです。

- ・5Sの徹底:整理・整頓・清掃・清潔・しつけを徹底し、「現物の見える化」を実現

- ・Excelなどを活用しデータ化:「情報の見える化」が進み、保管場所に行かなくても在庫状況が分かる

- ・業務に特化したシステムの活用:効率的かつ正確な在庫情報の収集とリアルタイムな情報共有が可能

- ・デジタル技術の活用:RFIDやAIを活用すると、効率化と省力化、ヒューマンエラーの抑制などメリット多数

在庫情報は、納期回答、生産(発注)業務、物流業務など多くのシーンで活用されています。

在庫を見える化して正確な在庫情報をリアルタイムに共有することで、多くの業務が改善されます。

今回ご紹介した事例を参考に、ぜひ取り組んでみてください。

在庫管理の基礎情報、管理方法に興味のある方はこちら

このコラムの監修者 |

セイノー情報サービスは400社以上へのWMS導入を通して培った物流ノウハウをもとに、お客様の戦略立案や物流改善をご支援しています。 当コラムは、経験豊富なコンサルタントやロジスティクス経営士・物流技術管理士などの資格を持った社員が監修しています。 |

|---|