こんにちは。統合物流管理システム「LMS(エルエムエス)」を提供するセイノー情報サービスです。

在庫補充業務を改善しブラックボックス化を解消すると、在庫配置の最適化や物流コストの削減が実現します。

当コラムでは在庫補充業務を最適化する方法やポイント、実際に改善した事例をご紹介します。

目次

「在庫補充」はブラックボックス化しやすい業務

在庫補充業務は在庫配置の最適化に関わる業務ですが、その重要性に気づいている企業は多くありません。

在庫補充業務とは

在庫補充とは、工場で生産された製品を物流拠点へ送る計画を立て、その手配をする業務のことです。

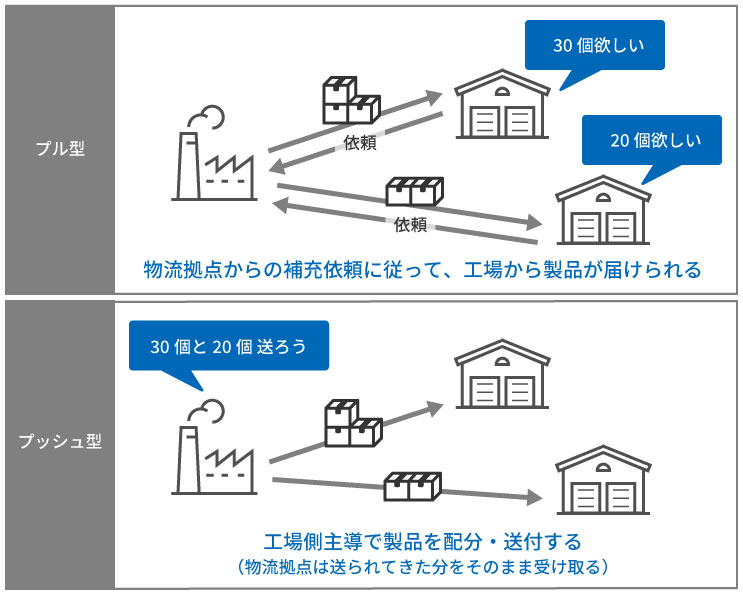

補充方法は2つに大別できます。

プル型は、各物流拠点が出荷(需要)動向に従って「どの製品を・いつ・何個欲しいのか」依頼を上げ、それに従って製品が届けられます。プッシュ型は、工場側が主導となり「どの物流拠点に・どの製品を・いつ・何個」送るのかを決めて、物流拠点へ送付する方法です。工場から物流拠点への在庫補充はプッシュ型がメインになっている印象を受けます。プッシュ型は生産計画を中心に業務が進んでいくため、生産がコア業務となる製造業にとって理にかなった方法です。

プッシュ型在庫補充の問題点

先の通りプッシュ型補充は製造業に適した方法ですが、複雑な面もありブラックボックス化しやすい傾向にあります。

在庫補充業務が属人化し担当者しか分からない

在庫補充はシステム化されておらず、担当者固有のエクセルで属人的に行われていることの多い業務です。

そのため第三者には何を参考にどう決めたのか根拠が分からない、適正に運用されているか評価できない、担当者間でも計画情報が共有されない、など属人化によるブラックボックス化が起こっています。

補充担当者が必要な情報を入手できない

先の通り、在庫補充業務を行うには各物流拠点の現在の在庫数や販売計画、生産計画など多くの情報を必要とします。

しかしそれらの情報が補充担当者に開示されていない場合があります。これも1つのブラックボックス化です。

希望的観測が入り需要とズレてしまう

情報の精度と予測の難しさにも問題があります。

そもそも需要を予測することは大変難しく、ピタリと当てる事はできません。

また情報源となる販売計画や生産計画には、各部門の「希望的観測」が入っています。生産計画は需要を加味しているものの生産効率を考え「○個作ってしまいたい」という希望が入っています。営業部門が立てる販売計画には「これだけ売りたい、買ってくれるだろう」という思いが盛り込まれています。しかし補充担当者では希望と実際に即した数値を分けられません。希望が含まれた数値をもとに業務を進めるため実際の需要とはズレが生じ、物流拠点で在庫の過不足が起こってしまうのです。

在庫配置を最適化する在庫補充業務のあるべき姿とは

「在庫補充業務のあるべき姿」とは、どのようなものでしょうか。

あるべき姿を実現した際に得られるメリットと合わせて解説します。

あるべき姿

プッシュ型の在庫補充は生産計画を中心に業務が進んでいくため、製造業にとって大変運用しやすい方法です。

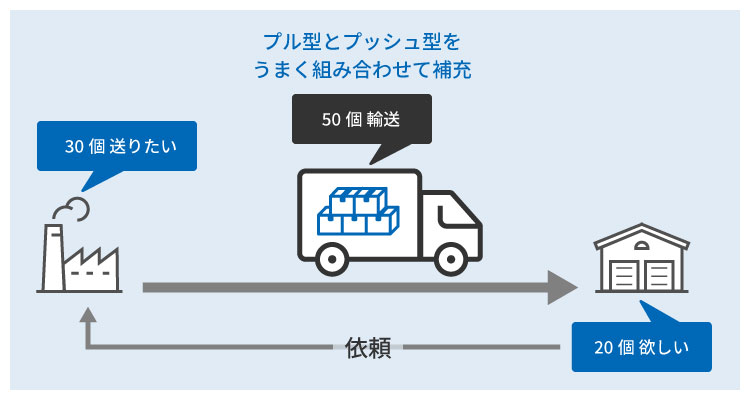

そのため当社では「需要を加味したプッシュ型」を軸とした補充方法が良いと考えています。需要に関する情報を担当者が得られそれに従って補充計画を立てるのです。

しかし需要を予測するのは難しく急激な変化も起こります。そのためプッシュ型に加えプル型も併用すると良いでしょう。在庫補充の担当者には、2つの補充に関する情報を取りまとめて調整する役割が求められます。

在庫が適正に補充(配置)されるメリット

必要な在庫が補充され、最適配置に近づくほど在庫の過不足による問題が起こりづらくなります。

また過不足によってムダな物流コストが発生することもありません。

- ・欠品による機会損失を防止

- ・在庫過多による保管コストの増大を防止

- ・過不足を解消するための在庫移動が必要最低限となり、輸送コストやCO2を抑制

在庫補充のブラックボックス化に関する課題

ブラックボックス化を解消しあるべき姿を実現するには、どのような課題を解決すべきでしょうか。

主なものを2つ紹介します。

属人化を解消

ブラックボックス化を解消するための基本は「属人化の解消」です。

業務が属人化していると、良いか悪いかの客観的な評価ができないため改善がしづらくなります。さらに他者が代わりに業務できないとなると担当者は休みづらい、精神的な負担が増大、後継者が育成しづらいなど様々な問題が発生します。熟練者を頼れるうちに担当者固有のエクセルや運用ルールから脱却し、業務を可視化・標準化しましょう。

必要な情報を得られるよう組織間連携を強化

在庫配置を最適化するには多くの情報が必要となります。

生産部門からは生産計画、営業部門からは今後の販売予定、物流部門からは出荷予定や各拠点の在庫数、といったように複数の部門から情報を得なければいけません。関係部門に協力してもらえるよう組織間の連携を強化する必要があります。

また可能な限り「希望的観測」が入っておらず、正しく精度の高い情報を入手することも大切です。

在庫に関する関係部門の役割・責任をきちんと決めて会社全体で取り組めるよう環境を整えましょう。

在庫補充のブラックボックス化を解消する方法

ブラックボックス化の解消および在庫補充業務を改善(在庫配置の最適化)する方法をご紹介します。

なお、コラム「在庫補充業務をブラックボックス化させないためのポイント」ではブラックボックス化改善前の事例をもとに失敗しないためのポイントについて解説しています。興味のある方は、当コラムと合わせてご覧ください。

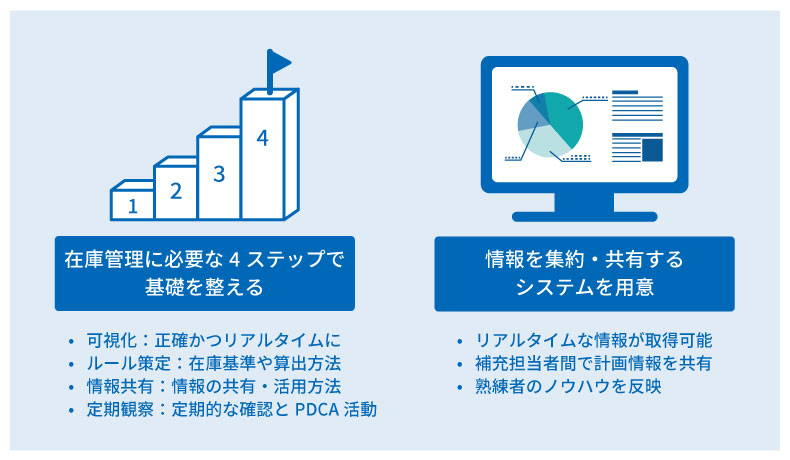

在庫管理に必要な4ステップで基礎を整える

まずは在庫管理に必要な4つの活動を段階的に行い、最適配置に向けた業務の基礎を確立しましょう。

- ・可視化:正確な在庫数と付帯情報を把握しリアルタイムに可視化

- ・ルール策定:「どの情報をもとに、どのタイミングで、どれだけ補充するか」基準や算出方法をルール化

- ・情報共有:情報の種類・内容、受け渡しのタイミングなど情報の共有方法と、解釈の仕方など活用方法を明確化

- ・定期観察:日々変わっていく需要に対応するため、定期的に状況を確認しPDCAサイクルを回す

ブラックボックス化を解消して業務を見える化・標準化すると評価が可能になり、改善活動も進みやすくなります。

情報を集約・共有するシステムを用意

システムを活用することで情報共有がしやすくなる、業務が標準化できる、といったメリットが得られます。

補充計画を立てるには社内の各システムに分散する複数の情報が必要となるためシステム化は必要不可欠です。

システム化のポイントは3つです。

情報のリアルタイム性

先の通り生産計画(いつ・どの工場で・どの製品が・いくつ完成するのか)や販売計画、在庫に関する情報を取得できるようにしておきましょう。特にリアルタイムな情報を取得できるようにしておくことがポイントです。

「注文がキャンセルされた」といった情報を早いタイミングで反映することで需要とのズレを防ぐことができます。

担当者間の情報共有

需要に合う最適配置を目指すものの、予期しない需要変動によって物流拠点間での在庫移動が必要となることもあります。例えば各補充担当者に補充する物流拠点が決められている場合、もし他拠点の在庫が見られないと補充できるかどうかの判断や移送の計画が立てられません。管理者だけが全ての情報を見られるのではなく、各担当者にも開示しておくべきです。

熟練者のノウハウを取り入れる

熟練者のエクセルには、長年の経験をもとにした工夫が詰まっています。

熟練者がエクセルで行っていたこと(計算式やグラフ表示)を可能な範囲でシステムにも取り込みましょう。例えば現在の在庫数や販売計画などをもとに、各物流拠点の在庫数の経時変化(数値)を算出すると在庫数が調整しやすくなります。担当者固有のエクセルが残ることを避けつつ、誰もが精度の高い運用を行えるようにもなります。

在庫補充のブラックボックス化を解消した事例

施設・病院市場向けの紙おむつ分野で国内トップシェアを誇る株式会社リブドゥコーポレーション様では、在庫補充業務にセイノー情報サービスの在庫・物流リソース管理システム「LMS-PSI(エルエムエス-ピーエスアイ」を活用いただいています。

同社では各物流拠点を受け持つ担当者が、それぞれ固有のエクセル台帳で補充する量やタイミング、輸送手段を決めていました。LMS-PSIの導入とそれに伴って業務ルールを明確化したことで属人化によるブラックボックス化が解消され、拠点ごとの偏在を低減し在庫の横持ちコストを抑制されています。

改善効果は横持ちの抑制に留まりません。

「派遣社員でも業務が可能になる」など想定以上の効果が得られました。

- ・作業に必要な情報が瞬時に確認できるようになり業務が効率化

- ・標準化により属人化が解消、誰でも移送計画が立案可能に

- ・在庫の過不足が解消され、物流拠点間の在庫移動が減少(貸切便の削減)

- ・従来は新入社員が補充業務を覚えるのに1年かかっていたが、導入後は派遣社員が2か月ほどでマスター

まとめ

工場で生産された製品を物流拠点へ送る在庫補充業務を改善すると、在庫配置の最適化や物流コスト削減が実現します。 これらを実現するには、以下2つの補充方法を併用すると良いでしょう。

・需要を加味して工場起点で在庫を配分する「プッシュ型」を軸とした補充方法とする

・物流拠点側からの補充依頼に従って工場から在庫を送付するプル型を併用し、急な需要にも対応できるようにしておく

このコラムの監修者 |

セイノー情報サービスは400社以上へのWMS導入を通して培った物流ノウハウをもとに、お客様の戦略立案や物流改善をご支援しています。 当コラムは、経験豊富なコンサルタントやロジスティクス経営士・物流技術管理士などの資格を持った社員が監修しています。 |

|---|