製造現場に必要なモノを供給(流れ)する「調達物流」は、工場にとって大切な機能です。スマートファクトリー化を目指す企業にとっては特に重要です。

当コラムでは調達物流のあるべき姿や改革方法、メリットについて詳しく解説します。

目次

-

- ・調達物流とは

- ・スマートファクトリーには調達物流の改革が不可欠

2. 調達物流の抱える課題

-

- ・事例:トヨタ自動車による調達物流の改革

- ・自社でコントロールするための2つのポイント

-

- ・これまでの調達方法との違い

- ・ミルクラン方式とは

6. まとめ

コラムのポイント

- ・スマートファクトリー化における調達物流の重要性

- ・改革手法の1つ「引き取り物流」とはどのような輸送方法か

製造を支える調達物流の重要性

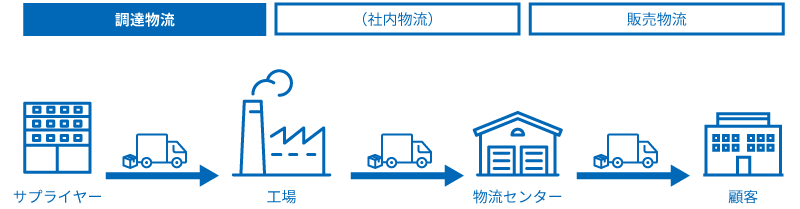

調達物流とは

製造現場に必要なモノを供給(流れ)する「調達物流」は、工場にとって大切な機能です。

しかし多くの場合は調達品の輸送手段の決定やトラックの手配など物流に関する業務はサプライヤーがコントロールしています。そのため顧客にモノを届ける販売物流とは異なり、社内の改善・改革からとり残されていないでしょうか。

スマートファクトリーには調達物流の改革が不可欠

スマートファクトリーは製造工程だけの改革ではなく、

調達(物流)~製造~販売~までを連動して最適化することで初めて実現できます。

- ・必要なモノが必要なタイミングで、必要な分だけすぐ使える状態で届く

- ・調達計画や納品(入荷)予定がデータ化され、生産計画と連動している

調達品の物流は全体への影響度が薄いなどと軽んじてサプライヤー任せにせずスマートファクトリー化に向けた重点テーマの一つと考えましょう。

調達品の輸送手段の決定やトラックの手配などの物流に関してはサプライヤーが手配しています。

サプライヤーは「可能な範囲」で納品先(工場)の要望を取り入れてくれますが、工場にとって最適なタイミングであるとは言い難いのが現状です。

※TPS(Toyota Production System)

調達物流の改善には、サプライヤー任せにせず自社も積極的に「物流」に参加しなければいけません。

2020年9月、トヨタ自動車は部品の調達を「引き取り物流」へ変更すると発表しました。 では、どうすれば自社でコントロールできるのでしょうか。

前提として、

調達業務をシステム化した事例はこちら

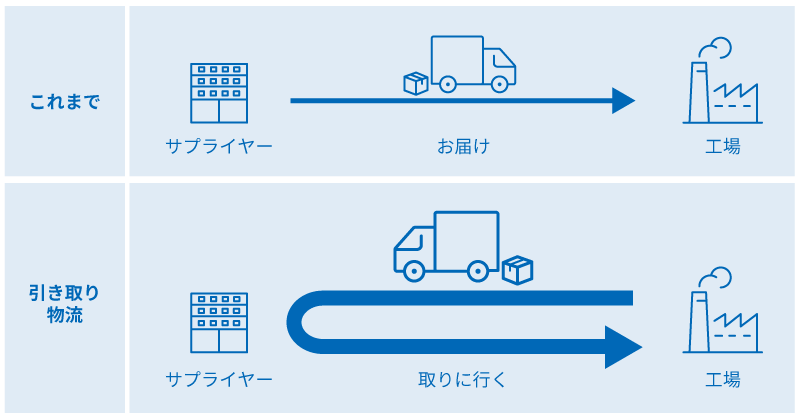

例えば部分的にでも、トヨタ自動車のように「お届け方式」から自社でサプライヤーに取りに行く「引き取り方式」へ変更します。

引き取り物流とは、発注したモノをサプライヤーの在庫拠点へ自分で取りに行く物流方式です。

当たり前のことですが、物流が自分の手の内にあるので、従来に比べコントロールしやすくなります。

牛乳メーカーが原料である生乳の調達のために、複数の牧場を廻って集荷することから「ミルクラン」と名付けられた物流方式です。

自動車業界の例をあげましたが、引き取り物流は全ての製造業に適しているわけではありません。

工場に近い立地に物流拠点を構え在庫の集約保管、仕分け作業を行います。

輸送計画の立案や輸配送の進捗管理をラインナップしたアウトソーシングサービスもあります。 セイノー情報サービスでも、効率的な輸送・共同輸配送を支援するサービスをご提供しています。

スマートファクトリーの実現に向けては、原材料や部品、資材など生産活動に必要なモノの輸送である「調達物流」の改革は必要不可欠です。

調達物流を「引き取り物流」に変えることで、「理想的なJIT納品」を実現します。

特に門前倉庫の活用は工場のリソースを製造業務に集中させられるため、大変有効な手段です。調達物流の抱える課題

例えば、工場で使いたい日時、カタチ(ケースバラ、梱包など)、順番、組み合わせでは納品されません。TPS※を採用している場合は製造ラインごとにまとめられて納品されますが、多くの場合は工場側で適切な状態に振り分ける必要があります。

仕分けや検品などの物流作業がサプライヤー側と工場側の双方で行われており、このような状態では製造工程が自動化されていてもスマートファクトリー化されているとは言えません。

「トヨタ生産方式」の略称で、「リーン生産方式」、「ジャストインタイム生産方式」とも呼ばれる

「必要な時に・必要なモノを・必要な分だけ供給する」、「自働化」など製造業で広く取り入れられている考え方

調達物流は自社でコントロールする時代へ

JIT納品を徹底的に追及する自動車業界は、いち早く調達物流への改善に取り組んでいます。古くは2011年に本田技研工業が、最近では2020年にトヨタ自動車が自社での部品輸送を始めました。

事例:トヨタ自動車による調達物流の改革

ドライバー減少への対策や環境負荷の低減などを目的に、調達物流をサプライヤーへ部品を取りに行く引き取り方式に変更して全体最適な輸送体制を構築しています。

この取り組みは2016年から九州地域で、2018年からは東北地域で先行的に開始され、以下を実現しました。

自社でコントロールするための2つのポイント

調達業務をシステム化

調達品情報のデータ化、調達計画と生産計画・実在庫の連動、発注・納品状況の可視化をしておく必要があります。

システム連携させれば、生産計画をもとに調達計画を自動生成することも可能です。

調達物流を「引き取り方式」に変える

引き取り物流とはどのような物流なのか、どのように変えるのか、以下で詳しく解説します。

新しい調達物流のカタチ「引き取り物流」とは

これまでの調達方法との違い

サプライヤーに確認しないとわからなかった輸送手段や配送状況もリアルタイムに把握できるようになるため、工場側の都合など一切お構いなしに納品されていた過去と比較し工場で入荷作業の計画が立てやすくなります。

納品のタイミングや回数を自社で調整できるため、工場側の作業負担も軽減されます。

ミルクラン方式とは

トヨタ自動車はミルクラン方式を採用しており、サプライヤー1社からの調達量が少ない場合は特に有効です。

一般的には引き取り物流とミルクランは同義で使われることも多いのですが、当コラムではミルクラン方式は輸送を巡回方式に特定した物流、引き取り物流は輸送を特定しない物流と区別しています。

引き取り物流が上手くいくには

引き取り物流が上手くいくには、商取引や周辺環境など一定の条件を満たす必要があります。そうでない場合は逆にコストが高くなる可能性もある、条件の整理やコストシミュレーションが必要です。

また引き取り物流にすると輸送は改善されますが、「生産ラインですぐ使える状態」にはなっておらず、製造工程前の仕分け・検品などの物流作業は変わらず工場側で行うことも困難です。

これらの課題を解決するためには以下の取り組みが有効です。

自社で門前倉庫を持つ

サプライヤーから門前倉庫へは従来通りサプライヤーの輸送、門前倉庫では工場の生産ラインに合わせて仕分け・検品作業を行った上で出荷することで工場(生産計画)に最適化します。

仕分け作業を行った上で出荷するため、工場側でリソース(作業スペース、人員)を用意する必要はありません。

調達の輸配送を共同化

発注が少量で自社だけでは充分な集荷量にならない場合にも有効な手段です。

同業他社同士の取り組み、もしくは輸送をマッチングしてくれるプラットフォームを活用することで、共同輸配送の相手企業を見つけることができます。

サービスによっては、輸送計画の作成や管理業務も委託可能です。

まとめ

工場に近い立地に物流拠点を構えることで、引き取り物流を導入することが可能です。

(共同配送のアウトソーシングサービスが有効)

次回は門前倉庫の活用術について解説します。