経済産業省は、日本の製造業が世界で生き残るための策として、スマートファクトリー化を推進しています。

しかし、スマートファクトリーとはどのような工場なのでしょうか。何をすればスマートファクトリー化できるのでしょうか。

当コラムでは、スマートファクトリーの定義やポイント、有効な手段について解説します。

目次

1. スマートファクトリーとは

- ・スマートファクトリーの定義

- ・スマートファクトリー化の必要性

- ・経済産業省が提唱する3つのポイント

-

- ・なぜロジスティクスの視点で取り組むのか

- ・5つの狙いと2つの構造変革

-

- ・プロセスの分離・BPO

- ・現場のデジタル化・可視化

- ・業務の省力化・省人化

4. まとめ

コラムのポイント

- ・スマートファクトリーの基礎

- ・ロジスティクス視点による改革の狙い

- ・スマートファクトリー化に向けた具体的活動

スマートファクトリーとは

スマートファクトリーの定義

スマートファクトリーとは、以下のような工場を指します。

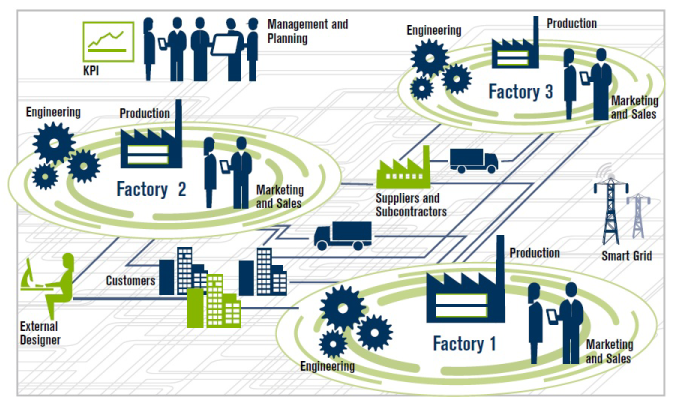

製造機器や製造実行システム(MES)、基幹システムをネットワークで接続し、情報管理の効率化や運営の最適化が図られた工場

IoTやビッグデータ、画像解析などのデジタル技術を使用し製造現場の稼働状況や作業者の動き、在庫や物流などをリアルタイムにとらえて工場全体が効率的に稼働する、インダストリー4.0を具現化した先進的な工場像です。

出展:経済産業省『2015年版 ものづくり白書』

スマートファクトリー化の必要性

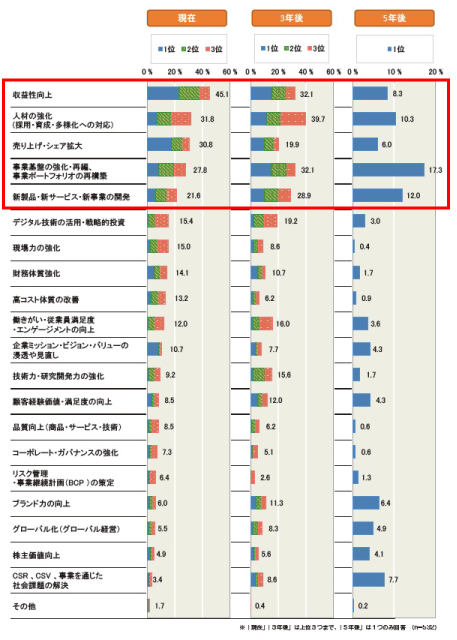

図2は、コロナ前に製造業の課題について調査した結果です。ご覧の通り収益性・人材強化・売上拡大が上位にランクインしていました。

しかし3年後~5年後に直面すると想定された課題では、人材強化がより高く、収益性や売上拡大に変わり事業基盤や新たな事業・商品開発といったテーマが上位に挙がってきました。

これは製造業各社が人材難に直面しており、今後更にその度合いが増すことを懸念していると受け取れます。

- ・人材難に直面しており、更にその度合いが増す

- ・現在の事業基盤に関する課題が解決されず、将来的に経営上のリスクになる可能性がある

- ・先行きが不透明になり、いま販売している製品の価値が持続できるか分からない

出展:一般社団法人 日本能率協会『日本企業の経営課題2020』

多くの企業は自社のリソース(ヒト・モノ・カネ)の割当先をコア部分により集中させて差別化を図り、事業基盤の強化や収益性の向上に取り組まなければならないと考えています。 スマートファクトリーはそのための有効な手段として推奨されています。単に「生産ラインを自動化」することに留まらず、事業の最適化・可視化につながる経営戦略的な取り組みと言えます。

経済産業省が提唱する生き残るための3つのポイント

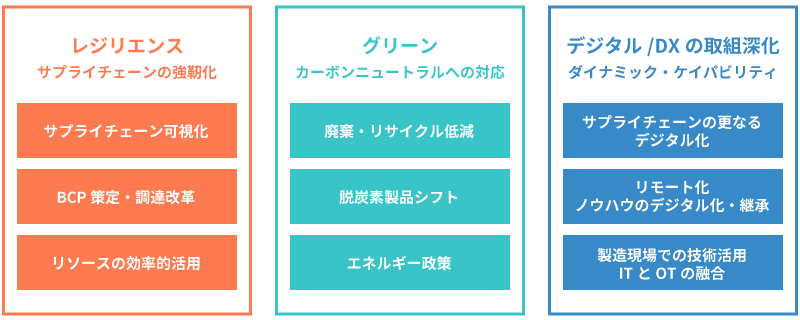

経済産業省が発行した『2021年版ものづくり白書』では、日本の製造業が生き残るためのポイントとして3つのテーマがあげられています。

| ・レジリエンス | :サプライチェーンの強靭化 |

| ・グリーン | :カーボンニュートラルへの対応 |

| ・デジタル/DXの取組深化 | :ダイナミック・ケイパビリティ |

この3テーマを実現する手段の1つがスマートファクトリー化です。

特に「レジリエンス:サプライチェーンの強靭化」に効果を発揮します。人に依存し過ぎず、データの活用や運用の高度化によって工場が最適化されることで、強靭なサプライチェーンの礎になります。

※レジリエンスとは

「弾力性」「回復力」などと訳され、物理学や心理学の用語として使われてきたが、昨今は「レジリエンス経営」「組織レジリエンス」など企業が社会に適応する力を意味する用語としても使用されている

経済産業省『2021年版ものづくり白書』を参考に当社にて作成

これまでの取り組みテーマとの違いは「全体最適化」を目的としていることです。

特定領域を自動化する部分最適ではなく、工場全体・会社全体・仕入先から販売先までのサプライチェーンまでを可視化し、人とデジタルが融合しながら環境に配慮した生産活動を行うことがテーマとなります。

ロジスティクスの視点で取り組むスマートファクトリー化

なぜロジスティクスの視点で取り組むのか

製造工程には、多くの「物流」が存在します。 工場内の入荷・出荷作業や在庫管理、在庫品の拠点間移動、小さいものでは生産ラインへ材料を運ぶのも物流です。 製造工程内の物流を改革するインパクトはあなどれません。モノと情報を整流化することで、工場をよりモノづくりに集中させることができます。

5つの狙いと2つの構造変革

ロジスティクス視点によるスマートファクトリー化の狙いは下記の5つです。

- 1. サプライチェーンの可視化・効率化

- 2. リードタイム短縮

- 3. 在庫適正化

- 4. BCP(調達・生産)

- 5. 働き方改革

そしてこれらを達成するためには2つの構造変革が有効です。

- 1. ネットワーク視点による構造変革

原料調達から仕掛品製造、完成品製造までのモノの移動構造と在庫配置を見直す - 2. プロセス視点による構造変革

調達・製造・輸送・保管に係る物流プロセス構造を見直す

ロボット、AI等のデジタル技術や先進的なITを活用した業務変革

スマートファクトリー化を推進する具体策と事例

2つの構造変革を推進する具体策と事例をいくつかご紹介します。

プロセスの分離・BPO

工場内の業務で誰でもできる作業や、差別化に繋がらない業務はBPO(外部委託)※を推奨します。外部の高い専門性を取り入れることが必要です。

取組みのポイント

- ・調達・物流工程をシンプルに

- ・外部リソースを上手く活用しモノづくりに専念

※BPOとは

Business Process Outsourcing の略

業務プロセスの一部を一括して専門的な外部企業に委託する経営手法

アウトソーシングは業務の実行を委託するのに対し、BPOは改善活動も含めて業務を一括で委託する

事例

ある電子部品メーカーは、門前倉庫を設けて製造前の物流作業を工場から分離しました。 従来は工場ごとに保管していた部品在庫を門前倉庫で集約保管し、門前倉庫内でキット化して工場出荷するプロセスに変更しました。 結果、工場の人員やスペースをモノづくりに集中させることに成功しました。

現場のデジタル化・可視化

現場の状況がリアルタイムに把握でき、トラブルの事前察知と早期リカバリーが可能になります。 現場管理者が会議室や出張先にいても状況把握できるほか、感染症や災害時のリスク対策にもなります。

取組みのポイント

- ・作業進捗や在庫状況をリアルタイムでモニタリング

- ・リソース状況を可視化(作業員やロボットが計画通り稼働しているか)

事例

BPOサービスを請け負う当社マネジメントセンターでは、業務プロセス、作業進捗、KPI、作業実績の4つの切り口で業務を可視化し、モニタを設置して見える化しています。 トラブル発生時にも見落とすことなく素早く対応可能です。

業務の省力化・省人化

徹底的なムダの排除、自動化設備を積極的に導入します。 AI技術やカメラ画像・システムによる自動アラートなど、作業の自動化だけでなく、管理者の気づきや判断をデジタル技術で支援します。

取組みのポイント

- ・工場内の物流プロセスをムダ排除の視点で再構築(リビルド)

- ・IoTデバイスやAI技術の活用で自動化できる業務は積極的に推進

事例

当社物流センターでは、流通加工の検査にAI画像認識技術を活用しています。目視による二重チェックを無くすとともに、検査結果をエビデンスとして残せるようになりました。

管理者向けには、異なる現場システムに分散する情報を統合的に可視化するツールが有効です。 当社が設計する物流現場では、WMS(倉庫管理システム)やTMS(輸配送管理システム)に散らばる情報を一元管理し、グラフィカルに見せる可視化ツール「LOGISTICS・COCKPIT」を活用しています。

まとめ

スマートファクトリーとは「製造機器やシステムをネットワークで接続し、情報管理の効率化や運営の最適化が図られた工場」のことです。 スマートファクトリー化することで工場のリソースをよりモノづくりに集中化し、事業基盤を強化することができます。

そのためには、ロジスティクス視点に立った取り組みが有効です。

2つの構造改革

- 1. ネットワーク視点による構造変革

- 2. プロセス視点による構造変革

これらの構造変革を行うことで、製造工程や生産物流はどのように変わるのでしょうか。

次回は製造業の調達、物流改善にスポットを当てた改善施策をご紹介します。