導入ソリューション

- 生産管理

-

-

- 企業名

- 大同興業株式会社

- カテゴリ

- 調達・生産管理

- 企業規模

- 361名(2022年4月)

- 業種

- 卸売業

- 売上高

- 2,070億円(2022年3月期) 事業内容 特殊鋼、非鉄金属、原料、機械、磁性材料の 国内販売及び輸出入業

お客様の概要

大同興業株式会社は、大同特殊鋼グループの中核商社として1946年に設立されました。 以来、特殊鋼の専門商社として、特殊鋼の物づくりを支える各種溶解原料、資材関連の調達、機械設備の導入支援のほか、製品の販売を通じ、 自動車、産業機械をはじめ航空機、船舶、IT関連など、様々な産業分野の発展に貢献されています。今回、「クラウド版 生産管理システス SPENCER」をご導入いただいたのは原料営業本部特殊金属部です。 製鋼メーカーに納入する溶解原料(Ni・Co・Mo・Crなど金属を含む)を多種多様に取り扱われており、得意先ごとで異なるニーズに対応した加工作業(切断・表面研磨・洗浄・異物除去選別・ロット編成・各種梱包など)や 徹底した成分分析による品質管理が高く評価されています。

システム検討にいたる経緯

これまでの管理システムは本社営業部門と実際に溶解原料を取り扱う、川崎に拠点を置く特金センターとがスムーズに連携できず、その主な機能ツールは帳票発行がメインプロセスでした。

仕入先は日本全地域にとどまらず、欧米・アジアを含め200社と多岐にわたるため、仕入情報はFAX・電話・メール手段が多くを占めます。

一旦自社システムへ手入力して帳票を印刷し、その上で特金センターへFAXで情報連携していました。

特金センターでの入荷や加工・出荷に関連する重要な情報連携が半マニュアルのような方法で行っていたため、取扱量が拡大する中、入力する手間や転記ミスが発生するリスクもありました。

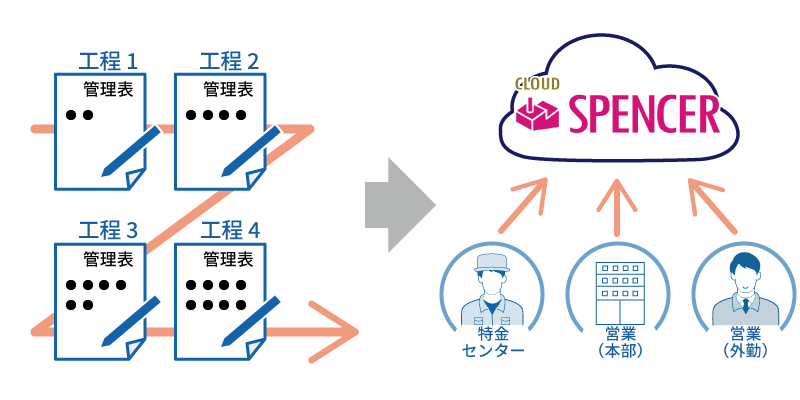

特金センター側も同様に帳票をベースとした作業管理となっており、作業工程順に帳票を回付し実績を管理(承認を含む)・記録していたため、手間がかかり生産性向上のネックとなっていました。

今後の受注・取扱物量・得意先の増加等事業拡大に対応するために、情報連携を強化し作業進捗・実績の可視化と業務効率化は避けて通れない道でした。

加えて営業活動を発展的拡充する上では、製品やお客様の分析が欠かせません。過去の取引実績や推移、アイテムのトレンドや変化などデータを集積し可視化・分析することも目的の一つに掲げシステムの見直しを開始しました。

課題と成果

- ・社内間(営業部門×特金センター)の情報連携の精度とリアルタイム性を高める

- ・帳票をベースとした半マニュアルな現場の作業管理を脱却する

- ・仕入予定~入荷・検査・加工、出荷までの工程別の進捗・実績を可視化する

- ・過去の在庫、出荷データを分析し営業活動の拡大のために有効活用する

- ・受注及び、入荷から工程別作業進捗・実績までワンシステムでの管理・共有化

- ・現場作業をペーパーレス化し、業務の標準化と効率化を実現

- ・在庫ロケーション管理で加工・出荷作業の標準化が進み作業効率もアップ

- ・データ化された取引情報を分析することで顧客への付加価値の提供、需給環境変化の共有

新システム導入に向けた取組みテーマ

新システムの選考については、初めに候補を10社ノミネートしそれぞれのシステムを検証しました。

しかしながら、そのうちの6社のシステムは単純なWMS(倉庫管理システム)だったため、最初の段階で除外し、残り4社のシステムを比較していくことになりました。

特金センターにおける機能・業務は、「入荷」「保管」「出荷」だけでなく「加工」や「検査」もあります。

また、管理する単位も個数(数)だけでなく重量も必須となるため、入出庫など倉庫管理機能に特化したWMSのみでは特金センターにおける業務をカバーしきれないことは明白でした。

そのため、各種加工業務にも対応可能なニーズを兼ねそなえたシステムであることはもちろん、最終的には現場が受け入れやすい機能性を備えているかどうかという以下にポイントを絞って検証しました。

- 1. 画面の視認性(見やすいか)

- 2. 操作性(使いやすいか)

新システムの導入は、稼働まで多少なりとも現場に負荷をかけます。センターではシステムツールに不慣れな作業員もいます。

そのため文字のサイズや、項目の表示位置、スクロールやページ送りの方法など現場のさまざまな要望に対応できることが必要不可欠でした。

また、当然のことながら導入コストもそのパフォーマンスとの対比で選定判断に大きく影響を及ぼしたことは言うまでもありません。

こうした選定過程を経てその優位性を認めていただき、導入を決定したのが「クラウド SPENCER」でした。

特にSPENCERは、特金センターの各工程の業務や取り扱う製品の特性(不定貫)にそのままで対応できることまた、全行程の情報を一元管理できることが大きな魅力でした。

一方、他3社のシステムは、機能を追加して対応するか、あるいはスクラッチでシステムを組み直さなければならなかったということで、その差も大きかったようです。

SPENCERを活用した業務への変貌

SPENCER導入後の業務と作業実績管理の主な流れは、次のようになっています。

特金センターでは、各作業工程での業務と作業実績管理についてタブレットによる運用に切り替えました。

「入荷」では、このタブレットを使い仕入れ情報を参照しながら実際に入荷された品物を確認し、その情報を入力します。

その入力作業も画面に表示された順番通りに行う簡便なものとなっています。このタブレットについても大同興業様のご要望にお応えし、現場の作業性・操作性をより高めるために画面の大きいものを採用しています。

次の「検収」には多くの検査工程がありますが、タブレット画面には順番にこの工程が表示されるほか、承認漏れや検査漏れがあれば次の検査に進めない設定となっているため、チェック漏れの懸念はありません。

最初 に品物の写真とサンプル写真のファイル名を管理番号で紐づけ、それを各検査工程の画面で確認できるようにします。

これにより、品物と検査情報の不一致が生じることもなくなります。

また、誰がいつどの検査を行ったのか、承認済みとなっているかどうかをリアルタイムで確認することができるため、全体の作業進捗状況を踏まえたオペレーションが可能となります。

「加工」では、営業部門が入力した加工指示内容を確認するとともに、「入荷」「検収」と同様、加工作業ごとに順に表示される画面の項目に従い実績を入力します。

「保管」についてもその品物の保管場所のデータを画面に従って順に入力するだけであり、

その後も営業部門が入力した出荷指示内容を確認するとともに、「梱包」「荷揃え」「出荷」各工程の画面に表示された項目への作業実績の入力を流れに沿って実行します。

営業部門は、「加工」や「出荷」に関わる指示・連絡を画面に従って入力するだけとなり、業務効率を大幅に引き上げることができます。

また、保管されている各種原料の情報を商談時にもリアルタイムで確認することができるため、ビジネスチャンスを逃さない迅速で成約率の高い営業活動の実現も見込めます。

なお、こうした業務と作業実績管理の流れの中で改善された項目を以下に記載します。

ペーパーレス化による業務効率化とエコ効果

入荷・検収・加工・梱包・保管・出荷の各工程について、帳票による業務連絡や作業実績管理を行っていたため非効率的な部分がぬぐえませんでした。 SPENCER導入後は、タブレットを活用することで帳票が不要となり、業務効率が向上しました。加えて資源保護やCO2排出の観点から環境負荷低減も図れています。

ロケーション管理の強化と業務の標準化

取り扱う品物はどれも荷姿が同じではないため、保管におけるロケーション管理は煩雑にならざるを得ません。 このため、以前は加工や出荷に際して品物を探すために時間を要していました。また現物を特定するにも熟練度を必要とすることから業務が属人化していました。 SPENCER導入後は、タブレットで探している品物の位置が分かるため、誰でも同じように作業ができ業務の標準化が進行しました。

導入効果

01 工数削減の積み重ねで全体の生産性を向上

導入後3ヵ月でのデータとなりますが、作業工数ベースで約2割の作業時間削減が図れました。 各作業工程の業務と実績管理がタブレットに変わったことと、ロケーション管理の強化により「歩く」「探す」「照合する」時間が短縮されたことが特に貢献し、全体の生産性向上に結びつきました。 現場作業者は品質管理や加工業務など、より幅広い顧客ニーズに対応するコア作業に集中できています。

-

02 業務効率の向上とビジネスチャンスの拡大

営業担当者は出張先からでも出荷指示・加工指示が可能となりました。自身が指示した作業の進捗状況や、在庫の状態もリアルタイムで可視化されるようになりました。 業務効率が大幅に向上すると同時に、成約率のUPなどビジネスチャンス拡大にも寄与しています。

03 業務の標準化と品質の向上

タブレットに表示された順、およびその表示項目に従って迷わず作業を遂行できます。専門性や属人性が軽減され、業務の標準化が進んでいます。 また製品と作業に関わる全ての情報がデータ化されたことで、製品のフィードバック(評価・調査)など品質の向上にも期待を寄せています。

わずか3ヶ月間で当初計画していた作業時間2割減を達成されましたが、まだまだ導入効果の余地が潜んでします。 今後はトン当たり作業時間などの指標を使いながら、永続的な改善活動を計画されています。

今後の展望

大同興業様では今後の事業拡大を念頭に、今回導入した川崎の特金センターに加え、関西地区に拠点を置くセンターにおいてもSPENCERを導入し全社的に更に情報を一元管理できる体制の構築を計画しています。

また、センターで使用している成分分析装置の検査データをそのまま連携することや、仕入先が直接予定データを登録できるシステムの基盤づくりも検討しています。

SPENCERでは入荷から出荷までをカバーしていますが、最終的には会計までを含めた全社的なデータの一元管理と有効活用を視野に入れています。

お客様への付加価値の提供と自社のビジネス拡大に向け、今後も歩みを止めることはありません。

お客様の声

SPENCERの機能性やコストパフォーマンスの高さに加え、セイノー情報サービス担当者の当社事業を理解しようとする意欲が高く、導入前の問題提起やシステム内容の構築にあたり、 当社の立場に立ってシステムの内容を詰めていただき、意見・要望も出しやすく、結果的に、理想に叶ったシステムを導入することができた。 また、設計段階からシステム導入まで当社との一体感があり、終始安心して任せることができた。

原料営業本部 特殊金属部

大岩克史 部長

システム選定の段階において、WMSが当社の目的とするものに合致するのかを徹底的に調査し、WMSよりも生産管理システム(SPENCER)の方が妥当と判断して頂いた。 結果として、機能対コスト効果が図られた事は十分評価している。 また分析・加工に関するプログラム開発は当社専用に開発され、大幅な工数削減に繋がった。現場作業用のタブレット画面も専用開発で不慣れな作業員でも見やすく、かつ操作がしやすかった。 システム立上げ後も充実した保守サービスをされている。

原料営業本部 技術部門

河村俊幸 部長