第4話

では構内物流(工場施設内で発生する物流業務)の改革に向けて、標準化と自動化の重要性をお伝えしました。

今回はその取り組みの過程で発生する「データの活用」をクローズアップします。

どんなデータを取得し、どのように活用すべきかを解説していきます。

目次

-

- ・製造工程に関わる全てをデータ化

- ・データをつなげ一連の流れとしてとらえる

-

- ・生産計画から順に製造前の工程を計画

- ・情報連携によって計画業務を自動化

-

- ・点在する情報を集約する

- ・見る人に合わせて内容・表示の仕方を変える

5. まとめ

コラムのポイント

- ・スマートファクトリーにおけるデータ活用の特徴

- ・社内サプライチェーン全体を最適化するデータの活用方法

- ・データ活用を積極的に推進するポイント

スマートファクトリーに欠かせないデータ活用

スマートファクトリーにおけるデータ活用は「生産ラインの自動化」と同じくらい重要な取り組みです。

スマートファクトリーの定義にもデータ活用の存在が含まれています。

スマートファクトリーとは以下のような工場を指します。

IoT機器やクラウドカメラといったデジタル機器を活用して設備・人・モノの動きをリアルタイムにとらえ、その情報をもとに最適化されている先進的な工場の姿です。 製造機器を導入するだけではなく、設備から取れる情報や人・モノの動きなど生産活動に関連する様々な情報を活用して、 ムリ・ムダ・ムラなく製造に集中できる仕組み作りが必要です。

スマートファクトリーにおけるデータ活用の特徴

スマートファクトリー化を図るためのデータ活用とは、どんなデータを取得しどのように活用すべきでしょうか。

特徴を解説します。

製造に関わる全ての活動をデータ化

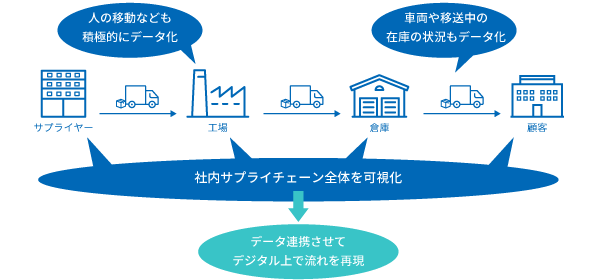

データ化する対象は、製造に関わる全ての活動が理想的です。

IoT機器やAI、クラウドカメラなどを活用し、従来は取得が困難だった工場内の人の移動までも積極的にデータ化していきます。

範囲は工場外の工程や作業も対象です。材料の発注や輸送状況、倉庫で保管している在庫情報や入出荷作業の進捗状況など社内をまたがるサプライチェーン全体を可視化します。

データをつなげ一連の流れとしてとらえる

スマートファクトリーは、材料の発注から加工・製造・物流・販売に至るまでの分断された活動を1つにまとめて管理します。

そのためにはそれぞれの活動で発生するデータも連携させる必要があります。

モノ・作業・データがどのようにサプライチェーン上でつながっているのかを可視化し、デジタルで表現します。

そうすることでどこにボトルネックが潜んでいる(ムリ・ムダ・ムラが発生している)かが特定でき、全体最適に向けた活動が進みます。

- ・各工程・作業のつながり(フロー)が見える化され、前工程・後工程の段取りができる

- ・在庫の「滞留(不足)」に対し早くリカバリーでき、在庫の量や移動タイミングを最適化できる

- ・データ化されていない部分=自社の弱点に気付くことができ、次の施策や活動テーマが明確になる

データ活用(1)生産計画に各工程を連動させる

生産計画にその他の工程を連動させることで、必要なモノ・人を適切なタイミングで割り当てることができます。

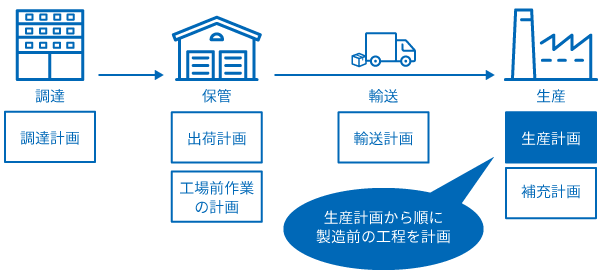

生産計画から順に製造前の工程を計画

生産活動における全工程・作業は、生産計画を起点に成り立っています。

いつ何を作るかに合わせて材料が発注され、生産ラインが稼働するタイミングに合わせて材料の計量や配膳が行われます。

この一連の作業は、生産計画と補充計画、加えて作業計画を連動させるとスムーズに進められるでしょう。

生産計画から順に製造前の工程を計画することで、各工程・作業が生産計画に沿った最適なタイミングで実行されていくようコントロールできます。

この仕組みが実現すれば、材料を門前倉庫で保管し工場へJIT納品することが可能です。

作業計画の連動

(例:門前倉庫を構えてJIT納品を行っている場合)

- ・生産計画 :生産計画を立てると、いつ、どの材料が、どれだけ(量)必要になるのかが分かる

- ・補充計画 :工場は生産計画をもとに倉庫から工場への材料補充について計画

- ・調達計画 :材料の在庫が無ければ必要な分だけ発注

- ・出荷・輸送計画 :倉庫では工場から共有された補充計画をもとに出荷・輸送計画を立案

- ・工場前作業計画 :出荷に間に合うよう計量や加工、生産ライン別仕分などの作業を計画

情報連携によって計画業務を自動化

各工程・作業の計画と状況を一元化することで計画立案の自動化も期待できます。

例:調達計画の自動化

- ・生産計画と在庫情報からいつ、どの材料が、どれだけ(亮)足りなくなるのか自動的に算出

- ・調達の制約条件(ロット・入り数・リードタイム等)を付与し調達計画案を自動生成

計画業務を自動化することで、以下のメリットが得られます。

| ・業務ルールの明確化 | :自動化することでフォーマットや手順、立案時のルールが統一される |

| ・計画精度の平準化 | :担当者全員がベテランと同じ精度の計画を立案できる |

| ・業務時間の短縮化 | :従来の業務方法によっては計画業務の煩雑さが解消され、業務時間の削減が期待できる |

これまでの経験やイレギュラー情報を素早く付与することで計画の精度が高まります。

- ・過去の経験をもとに、人が情報を加えて計画を修正する(季節・経済環境など)

- ・自動化により生み出された時間を仕入や営業情報の収集に割り当てる

生産現場だけでなく計画の立案においても自動化は重要なテーマです。

しかしながら設備やシステムに偏ることなく、人の良さも残しつつ、あくまで協同する姿勢が理想的ではないでしょうか。

データ活用(2)データは集約、加工して使う

データ活用を推進する上では、データを集約・加工して使いやすくする工夫が必要です。

データ活用を促進するポイントについて解説します。

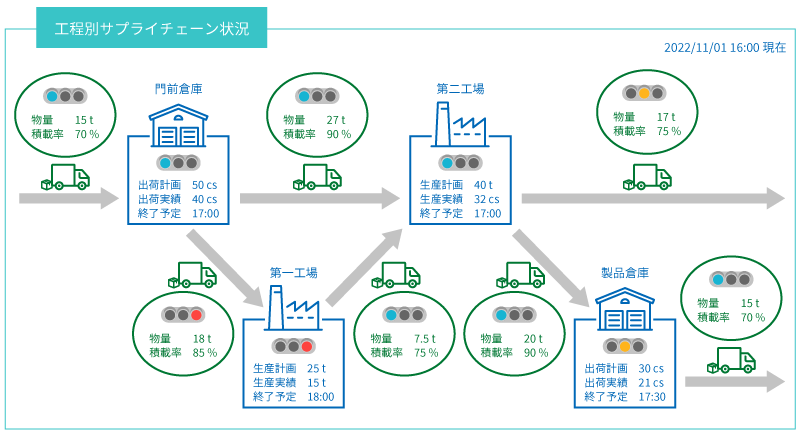

点在する情報を集約する

サプライチェーン上で発生するデータは異なる管理システムに点在しています。

例:生産管理システム、販売管理システム、倉庫管理システム、輸配送管理システム など

- ・欲しいデータをそれぞれのシステムから探し出す必要がある

- ・往々の場合エクセルで作業するが時間がかかり誤りも発生しやすい

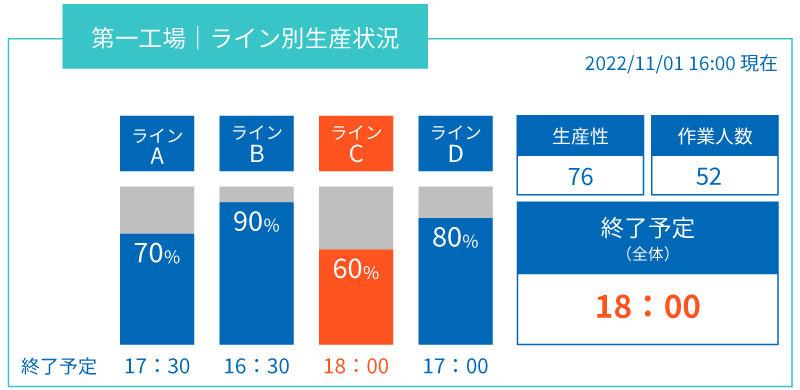

見る人に合わせて内容・表示の仕方を変える

見る人や目的によって必要なデータや見たい形は違います。密接に関連し合う情報を結びつけ、担当者が欲しい情報だけを見たい形式(グラフや色)でリアルタイムに表示する必要があります。 それぞれのニーズに合わせて内容や表示方法を変えられれば、意思決定のスピードが向上します。

各担当者と欲しい情報(例)

- ・工場長 :工場全体の状況(出来高、生産性、収支など)

- ・生産管理 :生産計画、工程計画、要員計画など

- ・商品管理 :販売状況、原価、顧客情報など

- ・技術管理 :各設備の稼働状況、異常発生・メンテナンス情報など

データ加工と表現のポイント

図形や画像を活用し、視覚的に分かりやすく表現します。意識的に注意を促す場合は文字サイズや背景色を変更しより目立つように工夫します。「自然に視界に入ってくる」ように仕向けることが大切です。

| ・グラフ・チャートの活用 | :円・棒・折れ線をシーンで使い分け一目で状況を認識 |

| ・ヒートマップを活用 | :数値の強弱を色の違いで認識 |

| ・地図を活用 | :工場や敷地内の場所(フロア・部屋など)や領域の特定に有効 |

| ・カメラ画像 | :現場状況の正確な状況把握に有効 |

まとめ

スマートファクトリーは、材料の発注から加工・製造・物流・販売に至るまでの分断された活動を1つにまとめて管理します。

そのためにはそれぞれの活動で発生するデータも連携させる必要があります。

モノ・作業・データがどのようにサプライチェーン上でつながっているのかを可視化することでどこにボトルネックが潜んでいるかが特定でき、全体最適に向けた活動が進みます。

「計画情報の連動」はデータ連携の代表例です。

各工程・作業の計画と状況を一元化することで計画立案の自動化も期待できます。

またデータ活用を推進する上では、データを集約・加工して使いやすくする工夫が必要です。

密接に関連し合う情報を結びつけ、担当者が欲しい情報だけを見たい形式(グラフや色)でリアルタイムに表示することで、意思決定のスピードが向上します。

生産設備を導入するだけではなく、設備から取れる情報や人・モノの動きなど生産活動に関連する様々な情報を活用して、スマートファクトリー化を促進しましょう。