こんにちは。ロボット活用を促進するWES(倉庫運用管理システム)「RMS」を提供するセイノー情報サービスです。

物流ロボットはそれぞれ異なる特長を持っており、それがロボットを選ぶ際の判断基準になります。

例えば搬送業務でもピッキング中の搬送と、ピッキングが終わり梱包エリアへ運ぶ搬送では活用されるロボットが異なります。

当コラムでは、業務シーン別にマッチするロボットを紹介します。選定や使い方のポイントも分かりやすく解説していきます。

目次

物流業務を支えるロボットとは

ピッキングや搬送業務など「物流作業」の自動化に活用されているのが「物流ロボット」です。

物流ロボットは決して安価ではなく、導入に際しては準備も必要です。

しかし、今後ますます労働力の確保が難しくなってくることに危機感を感じている企業は、人海戦術から脱却するための「投資」として積極的に物流ロボットを導入しています。

従来、物流作業の自動化には「マテハン」が活用されてきました。

マテハンの処理能力は非常に高く、多くの企業が導入しています。にも拘わらず、物流ロボットが普及してきています。

「マテハン」があるのに、なぜ「物流ロボット」が選ばれ始めているのでしょうか。

様々な理由が考えらえますが、その1つに「変化に強い(可変性)」ことがあげられます。

物流ロボットには工事が不要なもの、移設・増設しやすいものが多く存在します。賃貸の倉庫や、新しい倉庫に移転した場合でも同じように使用できる利点もあり、自動化の幅を広げる形で導入されています。

物流ロボットの種類

物流ロボットの中には、形や動きが似ているものがありますが、それぞれ違った特長を持っています。

「特長」はロボットを選ぶ時の判断基準でもあるので、ぜひ種類名と一緒に覚えてみてください。

当コラムではポイントを絞ってお伝えしますが、別コラム「」で詳しく紹介しています。ご興味がある方はそちらお読みください。

搬送ロボット

人の代わりにモノを運んでくれるロボットです。

活用事例が大変多く、種類も豊富です。しかしそれぞれ得意とする業務シーンが異なります。

| ロボットの種類 | 特長 |

|---|---|

| AGV(無人搬送車) | 床に配置したQRコードや磁気テープの上を走行 搬送ルートが決まっているなら、他ロボットより安価なAGVがおすすめ |

| AGF(無人フォークリフト) | フォークリフトタイプの搬送ロボット パレットごと格納する商品なら、搬送に加えて格納作業も自動化可能 |

| GTP(棚搬送型ロボット) | 作業者のところへ商品を棚ごと搬送 倉庫内を歩いて探し回る時間の削減と保管効率の向上を両立 |

| AMR(自律走行搬送ロボット) | 人や障害物を自動的に回避できる ルートが決まっていない場合や、レイアウト変更が発生しても有効 |

ケースピッキングロボット

オリコンや段ボール箱など、決められたケースに保管された商品のピッキング・搬送に活用されます。

棚を増設することで物量【増】に対応できるほか、天井高のある物流センターなら人では手が届かないような高さのある棚を用いて保管効率を向上させることも可能です。

工事が不要なタイプもあるため、自動倉庫を導入しづらい (もしくは自動倉庫ほどの保管量は無い)現場にもおすすめです。

仕分けロボット

トータルピッキング後の仕分け作業に用いられるロボットです。

届け先ごとに決められたオリコンまで商品を運ぶソーター型・運搬型や、商品を掴んで仕分けするアーム型など様々なタイプがあります。

店舗仕分け作業のように同じ商品を複数の納品先に届ける現場で活用されます。

ピースピッキング(アーム型)ロボット

ロボットアームで商品を持ち上げてピッキングや仕分けを行うロボットを指します。 工場など「同じ商品を大量に扱う」現場で用いられることが多く、汎用性(多種多様な商品への活用)を求められる物流現場での活用例はまだ少ないのが現状です。

シーン別!物流ロボットの選び方・使い分け方

物流ロボットはそれぞれの持つ特長によって、活躍できるシーンが異なります。 ロボットが最も活躍できるシーンで使用すれば導入効果を最大化できます。当コラムでは、ロボット選定のお役に立てるよう「やりたい事(作業内容や目的)」に対し、活用すると良いロボットを紹介します。

入荷・格納作業に活用できる物流ロボット

入荷・格納業務には搬送ロボット、特にAGV、AGF、GTPが活用されています。

モノの荷姿や量、運び方によってどれを活用すると良いのかが異なります。

工場からの入荷:AGV

工場などから商品を大量に入荷する際に活用されるのがAGVです。

AGVとは無人搬送車のことで、工場から隣接する倉庫へ製品を運ぶ時や倉庫で入荷バースから格納エリアへ入荷品を運ぶ時など、作業工程をまたぐ場合に用いられます。

カゴ車や台車を牽引できるタイプもあるため、一度に大量の荷物を運ぶ、使い終わった後の台車を元の位置に戻す、といったことが可能です。

パレットでの入荷・格納:AGF

AGFとは、コンピュータ制御により無人で運搬するフォークリフトを指します。

運搬だけならAGVでも可能ですが、パレットごと格納する場合はAGFの方がおすすめです。

パレットを持ち上げて運べるタイプのAGFを活用すれば、運搬だけでなく格納作業も自動化できます。できる限り多くの作業シーンでロボットを活用すると自動化の範囲も拡大します。

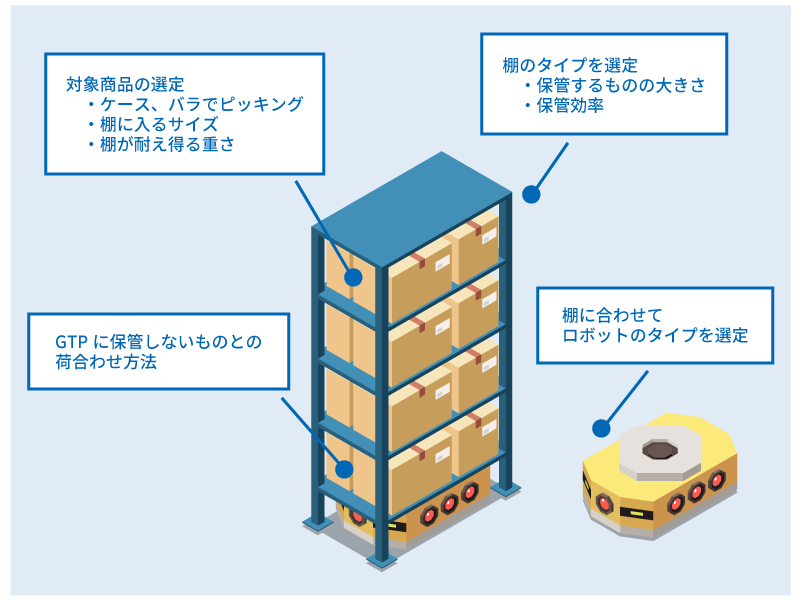

ケース・バラでの格納:GTP

ケース・バラでの格納作業に活用されるのがGTPです。

GTPは「棚搬送型ロボット」「棚流動型ロボット」などと呼ばれており、作業者のところへ商品を棚ごと運ぶロボットです。

GTPを活用することで格納作業における歩行の削減、作業の平準化(誰でもできる)が期待できます。

ただし専用の棚に入る大きさのモノでなければいけません。大物保管用の棚もありますが、小物用とロボットを併用することが難しいため、対象とするモノの選定や大物との荷合わせ方法に検討が必要です。

出荷作業に活用できる物流ロボット

次は、出荷作業に活用できる物流ロボットをご紹介します。

入荷作業と重複する活用シーンもありますが、出荷の場合はピッキング方法によって活用すべきロボットが異なります。

ピッキング(ケース・バラ):GTP、ケースピッキングロボット

ケース・バラでのピッキングにはGTPやケースピッキングロボット、AMRが活用できます。

先の通り歩行時間を削減するロボットがGTPですが、当社お客様の導入事例ではGTPを導入したことで商品を探して庫内を歩き回ることが無くなり、ピッキング作業の生産性が2倍に向上しました。

ケースピッキングロボットはGTPの様な専用棚ではなく、現在お使いの棚を使用することができます。 高さのある棚を使用することで保管効率が向上し、天井高のある倉庫で特に効果を発揮するでしょう。 ピッキングする商品が1箱ずつ作業者のもとに運ばれてくるので迷うことがなくなり、作業効率が3~4倍向上すると言われています。

ピッキング(軽量品・マルチオーダー方式):AMR

AMRの積載可能量は比較的小さいものが多く、取扱うモノが小さくて軽い場合や1つの届け先に対する出荷量があまり多くない場合、例えばECの出荷業務によく活用されます。

特に向いているのはマルチオーダーピッキングですが、トータルピッキングにも活用できます。

また、AMRは自立走行できるためルートを気にせず自由に動かせます。出荷仮置き場への運搬や、棚に商品を戻すようなシーンなど幅広い使い方ができます。

仕分け作業に活用できる物流ロボット

仕分け作業にはAGVや、仕分け作業専用のロボットが活用できます。

AGVは単純な運搬に特化したロボットですが、運搬先を仕分け単位で細分化するなど業務面での工夫を加えることで、運搬と仕分け作業を同時に自動化できたり、

カゴ車や台車を牽引できるタイプを選択することで大量の荷物を一気に運ぶことも可能です。

仕分け作業専用ロボットは処理能力が大変高く、人よりも圧倒的に早く仕分けができるため、生産性が5倍になるとも言われています。用途が限られている分、使い方や導入効果のイメージが湧きやすい利点があります。

仕分け作業の自動化はマテハンの「ソーター」が使われることもあります。

こちらは処理能力が大変高いものの、移設やシュート数の変更などは容易ではありません。

移設・増設の可能性があり、設置スペースを多く取れないような場合は、ぜひ仕分けロボットを検討してみてください。

在庫管理に活用できる物流ロボット

搬送ロボットを活用すれば、在庫配置の見直しや棚卸など在庫管理の省人化・省力化も可能です。

効率的な在庫保管

GTPなら保管効率が改善できます。

GTPはロボット自体が棚の下に潜って走行するため、人が(場合によっては台車を引いて)すれ違えるよう通路幅を設計している倉庫と比べ、同じスペースでもより多くの棚を設置できます。

天井高の低い倉庫でも通路が必要最小限で済むため、従来と比較して保管効率が高まります。

在庫の配置換え

先の通りAGFはパレットごと搬送・格納できるため、入出荷作業だけでなく保管場所の配置換えにも活躍します。

またGTPは、出荷頻度の高い棚を作業場所に近いところへ自動で配置換えしてくれます。配置換えは入出荷が行われない時間帯に自動で行われるため、人のサポートは不要で作業を中断することもありません。

棚卸

AGFとGTPは棚卸作業にも活用できます。

2つとも作業者の待つ場所まで在庫を持ってきて作業が終わったら戻してくれるため、作業者が物流センター内を歩き回る必要がありません。

まとめ

ピッキングや搬送業務など「物流作業」の自動化に活用されているのが「物流ロボット」です。

労働力の確保が難しくなってくることに危機感を感じている企業は、人海戦術から脱却するための「投資」として物流ロボットを導入し始めています。

これから検討する、という方は、ぜひ業務シーンからどのロボットが良さそうか絞り込んでみてください。ロボットが最も活躍できるシーンで使用すれば導入効果を最大化できます。

業務シーン別に当社が推奨する物流ロボット(一例)

- ・工場からの大量入荷、ルートが固定できる場合の工程をまたぐ運搬:AGV

- ・パレットでの入荷、格納、出荷:AGF

- ・ケース・バラでの格納、出荷:GTP、ケースピッキングロボット

- ・軽量品を摘み取り方式でピッキング:AMR

- ・ピック後の仕分け:AGV、仕分けロボット

このコラムの監修者 |

セイノー情報サービスは400社以上へのWMS導入を通して培った物流ノウハウをもとに、お客様の戦略立案や物流改善をご支援しています。 当コラムは、経験豊富なコンサルタントやロジスティクス経営士・物流技術管理士などの資格を持った社員が監修しています。 |

|---|