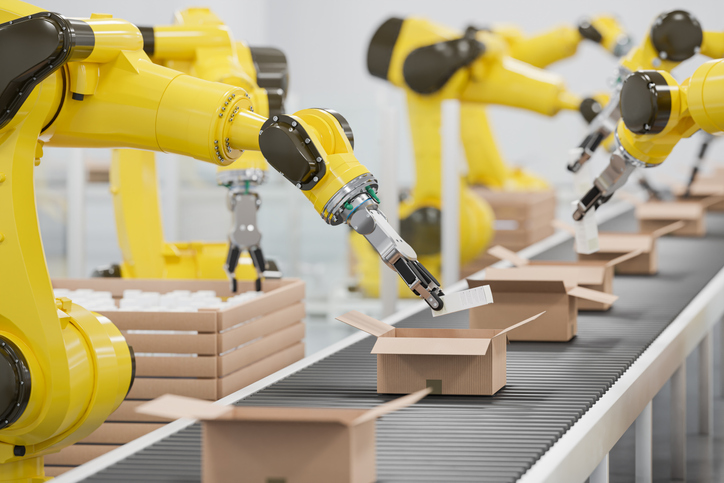

近年は多くのロボットメーカーが参入し様々なタイプの物流ロボットが登場してきており、活用できるシーンも増えています。

それぞれ異なる特長を持っており、それがロボットを選ぶ際の判断基準にもなります。

当コラムでは、物流センターや工場内の物流作業によく活用されるロボットの種類について紹介します。それぞれの特長についても触れ、違いを分かりやすく解説していきます。

目次

2. 物流ロボットとは

3. 物流ロボットの種類と特長

5. まとめ

物流ロボットの普及状況と背景

物流におけるロボット導入は急速に拡大し、その市場は今後も拡大傾向にあります。

その背景あるのは、慢性的な人手不足です。既に作業者の確保に悩んでいる現場もありますが、今後の状況はさらに悪化すると考えられています。

しかしそれとは逆行するかのように、EC市場の発展や出荷の多品種小ロット化によって物量は右肩上がりに増えています。

更なる人手不足と増加する物量に対応するためのリスク対策(投資)として、多くの企業が物流ロボットに期待を寄せています。

物流ロボットとは

物流ロボットとは、物流センターや工場での物流作業に活用されるロボットを指します。

物流ロボットに期待される役割

物流ロボットは、モノの運搬やピッキング作業の支援によく使われています。 画像を活用した検品など「判断」に用いられるのがAIやIoTであるのに対し、ロボットは「作業」のDXに活用されます。ロボットによる現場の自動化で省人化・省力化が進み、熟練者でなくても作業が行えるようになります。

物流ロボットとマテハンの違い

「マテハン」とはマテリアルハンドリングの略称で、モノの保管や出荷、移動で使用される機器です。

以前から物流作業の自動化に用いられおり、処理スピードの点で大変優れています。しかし自動倉庫など大型のマテハンは一度設置したら動かすことが難しく、設置した場所で使い続けることが前提となります。

対して物流ロボットは比較的移設や増設がしやすく、変化に柔軟に対応できるという特長があります。

求められる処理スピードや取り扱う物量の変化など活用シーンによって、物流ロボットとマテハン、どちらがより適しているのかを判断して使い分けるとよいでしょう。

物流ロボットの種類と特長

今日では様々なタイプの物流ロボットが登場してきたため、活用できるシーンが増えています。

それぞれ異なる特長を持っており、それがロボットを選ぶ際の判断基準にもなります。

搬送ロボット

原材料や資材、商品など、物流センターや工場に保管されているモノの移動を自動化するロボットです。

入荷バースから保管エリアへの運搬など作業工程をまたぐ時に活用されるものもあれば、ピッキングのように作業の一環としてモノを持ち運ぶ場合に活用されるものもあります。

AGV

AGVとは無人搬送車のことでAutomated Guided Vehicleの頭文字をとった略称です。

入荷したものを保管エリアへ運ぶ時など、エリアや工程間のモノの移動によく活用されています。

AGVの特長は床に貼られた磁気テープやQRコードの上を走行することです。そのため、一定のルートを走行させる場合に活用します。

また、カーゴテナーや台車を牽引できるタイプもあるため、工場や物流センターの入荷バースから保管エリアへ商品を一気に運んだり、使い終わった後の台車を元あった場所まで戻したりすることができます。

AGF

AGFとは無人フォークリフトのことでAutomated Guided Forkliftの略称です。

AGVと同じくモノの移動に活用されるロボットで、レール上を走行するものや軌道を持たず車輪で走行するもの、有人作業と組み合わせて効率的に荷役・運搬作業をするものなど幅広くあります。

パレットごとモノを運ぶ時に活用されることが多く、例えばパレットで入荷されてそのまま格納するモノの移動にAGFを使えば、運搬だけでなく格納作業の自動化も可能です。

GTP

GTPとはGoods to personの略称で、「棚搬送型ロボット」「棚流動型ロボット」と呼ばれます。

「Goods」とはモノのことで「人のところにモノを持ってくる」という意味合いです。作業者のところへ商品を棚ごと運搬するロボットで、主にピッキングや格納作業に活用されています。

GTPが作業者のところまで商品を棚ごと運搬し、作業者はレーザーと備え付けられた画面を見て商品をピッキングします。

歩く必要が無くなり生産性が向上するだけでなく、商品の特徴やロケーションを覚える必要が無くなり誰でも作業できるようになります。

ただし棚に入るサイズのモノしか対象にできないため商品の選定が必要です。棚に入らない大型商品とGTPの対象商品を一緒に出荷する現場は、どう荷合わせするのか業務設計も含めて検討しましょう。

AMR

AMRとはAutonomous Mobile Robotの略称で、「自立走行搬送ロボット」「協働型搬送ロボット」と呼ばれます。

カメラやセンサー情報を頼りに棚や障害物を検知し、目的の場所まで自律移動することができます。

運搬できるのは比較的小さくて軽いモノに限られますが活用できるシーンは多く、AGVのようなモノの移動から、GTPのようなピッキングシーン(特にマルチオーダーピッキング)でも活用できます。

工程間の移動で活用する場合、走行ルートが固定できるならAGVの方が比較的安価に導入できておすすめです。

しかし庫内レイアウトが変わるなど走行ルートの固定が難しい場合はAMRの方が適しており、ピッキングミスした商品を格納エリアに戻したり、事務所から現場に作業指示書を運ぶなど様々な使い方ができます。

ケースピッキングロボット

オリコンや段ボール箱など、決められたケースに保管された商品の格納・ピッキング・運搬に用いられるロボットです。

ベルトコンベアで流れてくる商品のパレット積み、届け先別の仕分けなどに使われます。ロボット自体に走行機能が備わっているタイプもあり、棚から取り出したオリコンをそのまま梱包エリアまで運搬することもできます。

自動倉庫と同じような用途で活用されますが、棚の増設や移設についての可変性が高いという特長があります。

仕分けロボット

その名の通り、人の代わりに仕分け作業を行うロボットです。

作業者がモノを載せると届け先ごとの間口まで自動で運んでくれるソーター型・運搬型のものや、商品を掴んで仕分けするアーム型のものなど、様々なタイプがあります。

どのタイプでも、店舗仕分けのように同じ商品を複数の届け先に出荷する現場でよく使用されています。

また、仕分けロボットは設置しやすいものも多く、マテハン(ソーター)の1/3~1/2程度のスペースで良いものや、早ければ1日で設置可能なものがあります。

仕分け作業専門のロボットなので活用イメージがしやすく、ロボット活用後の業務設計の大幅な見直しは不要なこともあり、他ロボットより活用のハードルは低いと言えます。

ピースピッキング(アーム型)ロボット

ロボットアームで商品を持ち上げてピッキングや仕分け作業を行うロボットを指します。

アーム型はモノの規格(大きさや重さ、形状など)によってどの場所を・どれぐらいの力で持ち上げるのかが変わるため、搬送系ロボットほどの汎用性がありません。

多種多様なモノを持ち上げられるタイプもありますが、かなり高額です。

そのため生産ラインでの活用、例えば商品を掴んでケース詰めする場合などに用いられることが多く、物流現場で定着するのはもう少し先と考えられています。

セイノー情報サービスの物流DXに向けた取り組み

近年、最も注目されている技術「BRAIS:Big Data、Robot、AI、IoT、Sharing」をロジスティクス分野で活用することで、限りある資源の有効活用と共同化への変革が進むと期待されています。 当社でも専門部署を設立し、既に実用化して効果を挙げているものを含め、多くの経験を蓄積しています。

まとめ

物流ロボットとは、物流センターや工場での物流作業に活用されるロボットを指します。

昨今では様々な種類のロボットが登場しており、それぞれ異なる特長を持っています。

ロボット選定時のポイントにもなるため、種類だけでなく特長も一緒に覚えてみてください。

| ・AGV(無人搬送車) | :固定ルートでモノを移動させるのにおすすめ |

|---|---|

| ・AGF(無人フォークリフト) | :パレットごと運搬、格納できる |

| ・GTP(棚搬送型ロボット) | :商品を棚ごと運び、ピッキング・格納作業を支援 |

| ・AMR(自立走行搬送ロボット) | :比較的小さいモノ、走行ルートを固定できない場合の運搬に活用 |

| ・ケースピッキングロボット | :ケースに保管された商品の格納・ピッキング・運搬に活用 |

| ・仕分けロボット | :店舗仕分けのように同じ商品を複数の届け先に出荷する現場向き |

| ・ピースピッキング(アーム型)ロボット | :生産ラインなどで多用され、物流現場での定着はもう少し先 |

このコラムの監修者 |

セイノー情報サービスは400社以上へのWMS導入を通して培った物流ノウハウをもとに、お客様の戦略立案や物流改善をご支援しています。 当コラムは、経験豊富なコンサルタントやロジスティクス経営士・物流技術管理士などの資格を持った社員が監修しています。 |

|---|