こんにちは。ロボット活用を促進するWES(倉庫運用管理システム)「RMS」を提供するセイノー情報サービスです。

「人手不足への対策として、とりあえずロボットを購入したが、あまり使えていない」

物流ロボットが普及してきている一方、失敗談もよく耳にするようになりました。

そこで当コラムでは、物流ロボットを導入して望む成果を出すために抑えておくべき5つのポイントをご紹介します。物流ロボットをご検討中の方は、ぜひご一読ください。

目次

4. まとめ

日本企業の多くがDXに成功していない?

アビームコンサルティング株式会社の調査(※)によると、DXに取り組んでいる企業のうち「成功に至った」と回答したのは全体の7%でした。DXプロジェクトが如何に難しい取組みであるかが伺えます。

「日本企業のDX取り組み実態調査」結果発表~年間売上1,000億円以上の日本企業においてDXに成功したと認識しているのはわずか約7%と判明~

物流ロボットの活用で本来得られるメリット

そもそも物流ロボットとはピッキングや運搬など物流作業の自動化、作業者のサポートに活用されるロボットのことです。

倉庫はもちろん、工場内での物流作業にも使われています。

物流ロボットを活用すると作業の自動化による省人化・省力化・平準化など様々なメリットが得られ、作業時間の短縮により生産性が向上し、人手不足対策に寄与します。

しかし「とりあえずロボットを購入したが、あまり使えていない」など、失敗談もよく耳にするようになりました。物流ロボットが普及してきている一方、活用に成功した企業ばかりではないようです。

物流ロボットの活用で成果を出せない理由

当社が多くのお客様とお話をする中で感じた「成功に至らない理由」を2つご紹介します。

専門知識の不足

多くの企業がDX人材の不足に悩んでいます。

当社調査でも物流ロボットにおける「導入に際しての課題」として、約40%の方が「知識や経験の不足」と回答されました。有識者がいないことで起こり得る問題は以下の通りです。

- ・自社の業務に適した物流ロボットの選び方が分からない

- ・部分的には自動化されたが、全体的には思ったほど生産性が上がっていない

- ・大きな投資の割には十分な効果が得られていないと感じる

- ・問題発生時、原因がロボットなのかシステムなのか判断ができず困ってしまった

DXプロジェクトを成功させるためには、デジタル技術および現場業務への深い理解、DXプロジェクトの推進経験、業務設計スキルが必要不可欠です。 デジタル技術やDXに関わる知識を持つ人材と、業務設計ができる人材、両者がプロジェクトに参加すると「成功」しやすくなります。

部分最適

業務フローの中の一部分だけ自動化・省力化すると部分的には改善が図れるものの、前後の工程に影響が出て全体最適の観点から見ると「失敗」になってしまうことがあります。

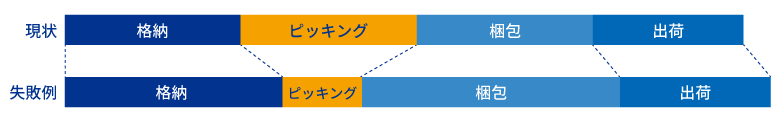

ピッキングにGTP(棚搬送型ロボット)を活用した場合を例にご説明します。

ロボットを活用したことでピッキングの生産性は向上しました。しかし、GTPの棚サイズに合わせるためにケース保管からバラ保管に切り替えたため、入庫作業の生産性が著しく低下してしまいました。

後工程となる梱包作業では、効率化したピッキングに対応するための人員体制が追い付かずモノが滞留して現場が混乱、結果的に導入前より「出荷にかかる作業時間」が延びてしまいました。

ロボットを活用する工程だけではなく業務フロー全体での最適化を意識すると、このような失敗を避けられます。

物流ロボット導入の失敗事例

A社ではトップダウンで物流DXに取り組むことが決まりました。

「とりあえずロボットを導入しよう」ということで搬送ロボットの一種であるAGV(無人搬送車)を購入します。しかし無線接続用のアタッチメントを購入しておらずシステムとの連携ができませんでした。

また現場に導入しても「フォークリフトの動線と被っている」との理由で、あまり使ってもらえませんでした。結果、AGVは「地方の倉庫でベンチを温めて」いるとのことです。

A社の事例には、よくある「ロボット導入の失敗理由」がいくつか含まれています。

またこれらの失敗は、専門知識の不足や部分最適しか図られなかったことに起因します。

- ・ロボット選定:「よく名前を聞く」との理由でAGVを購入、必要な部品の選定も不十分だった

- ・システム連携:事前にシステム連携をするための検討がされていなかった

- ・部分最適:業務全体の見直しをせずにロボットを導入したため、他業務の妨げになってしまった

- ・目標設定:基準になるはずの「目指す姿」や「望む成果」、現状とのギャップ整理が十分に行われなかった

2つの失敗理由は充分に対策すれば避けられるものです。

「専門知識の不足」は時間をかけられるなら社員を教育すべきですし、すぐに取組みを始めたいなら社外からサポートを受けると良いでしょう。

「部分最適」は導入前にしっかり検討すれば避けられますので、次の章で詳しく解説します。

なお、ロボットの選定方法についてはこちらのコラムで詳しく解説しています。

物流ロボットを成功に導く5つのポイント

物流ロボットを活用して望む成果を出す(成功する)ためのポイントを5つご紹介します。

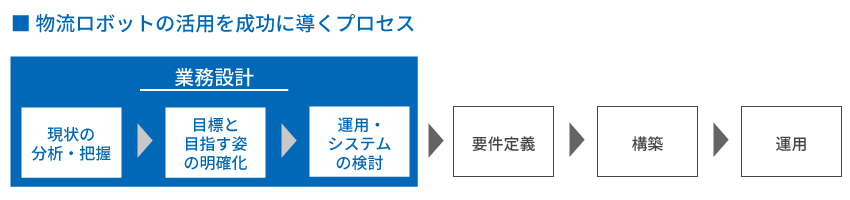

全体最適を目指した業務設計

部分最適になってしまうのを避けるため、導入前の業務設計フェーズでは全体最適を強く意識しましょう。

ここで言う「業務設計」とは現状分析~目指す姿の明確化、それに必要となる運用やシステムの検討を指します。残念ながら物流DXに失敗してしまった企業の多くが、業務設計を重要視していませんでした。

「部分最適」のところでお話した「ピッキングにGTPを活用した場合」の例であれば、業務設計時にケースのまま棚に保管できないか棚サイズを確認する、ケース保管でも作業に支障はないかテストする、

梱包作業場で滞留が発生しないよう作業ラインや人員を増やすため要員配置を見直すことになります。

システム基盤の確立

平常時はAMRを活用してピッキングしていても、緊急出荷などのイレギュラーが発生したときや繁忙期などは、作業者による従来通りの運用(ハンディターミナルを活用したオペレーション)を並行して行うことがあります。

その際、どちらに作業指示を流すのかをコントロールするのは上位のシステムです。また、作業が滞留(または手空き)しないよう作業量をコントロールするのも上位システムです。

物流ロボットを導入して現場の生産性を上げるには、上位システムと連動したコントロールが必要不可欠です。導入前にシステム基盤を整えておくことで、「導入したけれど運用がまわらなかった」を防げます。

倉庫の環境

倉庫(建物)の特長や立地もロボット導入の際に考慮すると成果を得やすくなります。

倉庫の天井高によっては推奨する搬送ロボットが変わります。

ケースピッキングロボットは、天井が高い高層型の倉庫が適しています。高さのある棚を活用することで天井高を有効活用して保管効率を上げることができます。

天井が低い倉庫、特に平屋型ならGTP(棚搬送型ロボット)がおすすめです。ロボットが棚の下を走行するという特性のため、ロボット専用の通路を確保する必要がないので平屋型でも保管効率が向上します。

継続的な運用改善

システムもそうですがロボットも「導入したら終わり(導入したら成果を得られる)」というわけではありません。

昨今は市場のトレンドが目まぐるしいスピードで変化しており、物流も同じようなスピードで変化します。導入当初の業務フロー・活用方法では問題が生じる可能性もあるため、定期的に見直しを行いましょう。

例えばGTPを活用している場合、在庫配置の見直しは生産性に大きく影響します。

一緒に出荷されることが多い在庫は同じ棚に保管すると良いのですが、出荷動向の変化によって組み合わせが変わる事があります。

特に化粧品など細かなモノを取り扱う場合、生産性が落ちて棚の待ち行列が発生することもあります。棚の待ち行列ができていないか、日々チェックしておきましょう。

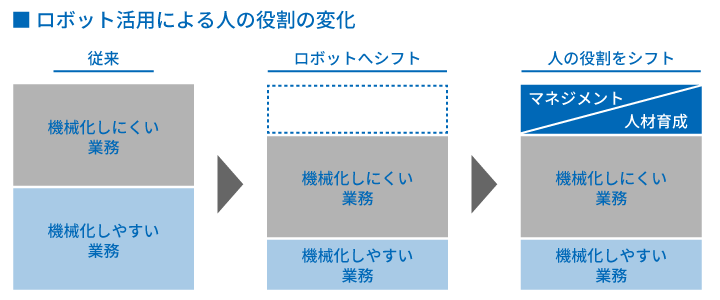

人材の上流シフト

ロボット活用に合わせて人の役割を見直すのも全体最適化の1つです。

ロボットのサポートを受けることで、新人・若手クラスの人材でも中堅クラスに近いパフォーマンスを発揮できるようになりますが、そこで立ち止まらずあともう一歩進みましょう。

中堅はベテランの仕事、ベテランはマネジメントや人材育成など別の役割にシフトすると、業務レベルが全体的に底上げされます。

もう1つ、人とロボットの役割を分けるというのも大切なことです。

ロボットが活用されるのはモノの運搬など「機械化しやすい業務」です。ロボットを活用すると「人の役割が無くなる」のではなく、マネジメントや育成など「機械化しにくい業務」に役割が変わるのが正しい認識です。

単純に「業務の自動化・省力化をする」だけではなく、人の役割が変わって初めて「DXの成功」と言えます。

DXと人をセットで考えると成果が出やすくなります

まとめ

物流ロボットとは、格納やピッキング・搬送といった作業そのものを自動化したり、作業者をサポートするロボットのことです。倉庫はもちろん、工場の構内物流作業でも使われています。

物流ロボットの導入を成功に導くポイントは5つです。

- ・全体最適を目指した業務設計:ロボットが作業する工程だけでなく業務全体を俯瞰

- ・システム基盤の確立:ロボットを効率よく動かすために、作業コントロールを担う上位システムを整備

- ・倉庫の環境:天井高など建物の特長や立地を考慮したロボット選定と業務設計

- ・継続的な運用改善:商品特性や作業内容の変化に応じ、ロボットの運用も定期的に見直す

- ・人材の上流シフト:ロボットの導入に合わせて人の役割を見直す

ポイントの押さえ方次第で成果を小さくしてしまうこともあれば、大きくすることも可能です。

ロボット活用を成功に導く工夫の1つとして、今回ご紹介した5つのポイントをぜひご活用ください。

このコラムの監修者 |

セイノー情報サービスは400社以上へのWMS導入を通して培った物流ノウハウをもとに、お客様の戦略立案や物流改善をご支援しています。 当コラムは、経験豊富なコンサルタントやロジスティクス経営士・物流技術管理士などの資格を持った社員が監修しています。 |

|---|