導入ソリューション

- 在庫管理

- 倉庫管理

-

-

- 企業名

- 印刷装置製造業

- カテゴリ

- 倉庫管理(WMS)

- 企業規模

- 年商650億円

- 業種

- 製造業 印刷機器の開発・製造・販売

概要

A社様で扱われている保守パーツは、製造中止になる前に過剰な発注をしたり、突発的な需要に影響された発注をしたりと、発注予想が困難な商品でした。そのため、過剰在庫により過去5年間で平均7,700万円もの在庫を廃棄されていました。 これに対して、保守パーツセンターの在庫と発注数量の意思決定プロセスを⾒直すため、弊社にご相談をいただきました。

-

課題

- ・発注業務の属人化

- ・情報が一元管理できていない

- ・新たなWMSの短期間導入

課題

- ・発注業務の属人化

- ・情報が一元管理できていない

- ・新たなWMSの短期間導入

発注業務の属人化

発注数量の決定が、発注担当者の経験・勘・度胸により行われていたため、承認担当者は発注数量の妥当性を判断できませんでした。

情報が一元管理できていない

発注数量を決める際、意思決定するための実績データなどの情報の収集に手間がかかかっていました。

新たなWMSの短期間導入

現⾏のWMS(倉庫管理システム)の保守終了に伴い、早急な稼働を実現させる必要がありました。

課題解決方法

弊社は、倉庫管理システム SLIMS と在庫適正化システム SLASHの発注⽀援の活用により、発注業務の標準化と在庫基準(ものさし)に基づく発注コントロールを実現するご提案をしました。

在庫推移と推奨発注数の可視化により、情報を一元管理し、発注業務のルールも再編

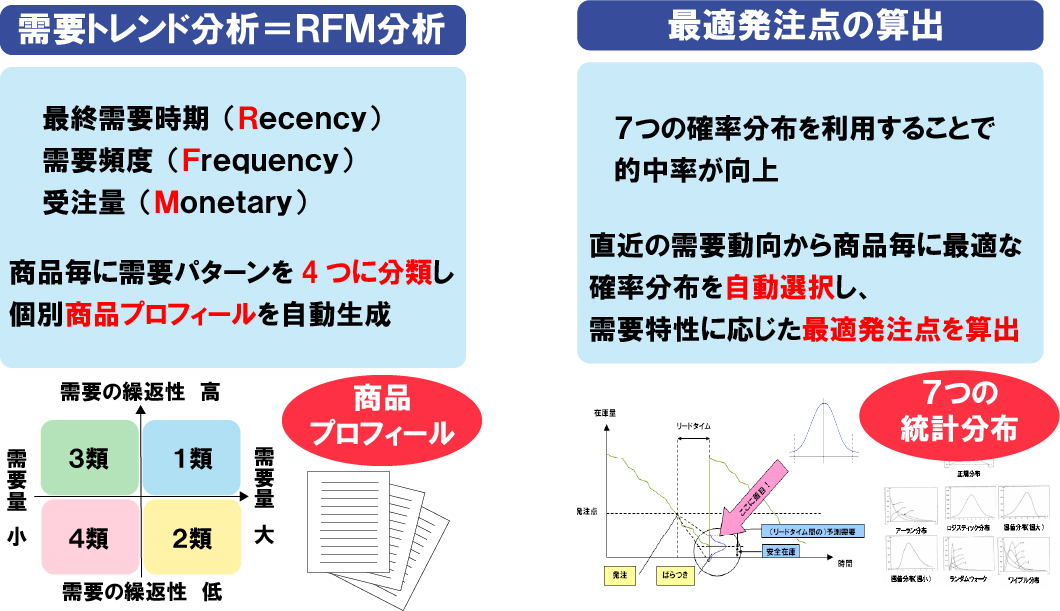

弊社の在庫適正化システム「SLASH」により、在庫推移と推奨発注数の可視化や、在庫シミュレーションを⾏うことで、発注担当者と承認者が情報を共有することができます。これにより、分散していた情報が一元管理され、発注業務のルールも再編されました。 ここでは、需要トレンド分析と最適発注点算出という2つの機能を活⽤しています。

需要トレンド分析 需要トレンド分析には、RFM分析を用います。 これは、横軸に出荷量(需要量)、タテ軸に出荷頻度(繰り返し性)をとることで、4つのトレンドに分類できます。それぞれの分類にはこのような特徴があります。

- 第1類:よく出荷され出荷量も大きい 売れ筋商品

- 第2類:季節性、特売商品

- 第3類:よく出荷されるが出荷量は少ない 期待の商品や定番品

- 第4類:売れ残り商品

また、この4つのトレンドにはそれぞれ適した発注管理方式があります。 第2類は特売品なので、営業情報とあわせた発注管理が適しています。反対に第4類は売れのこり品なので、在庫を持たないように受注生産に切り替えるなどの対策が必要です。そして第3類と第1類は繰り返し性が高く、在庫リスクも低いため発注点方式に適しています。 A社様の場合は、商品の品目数から見ると20%が第1、第3類に属していますが、発注数量で見ると94%であることがわかりました。そのため、この94%の商品に対してSLASHの発注点方式を適用することができます。 さらにこの分析では、直近の需要動向から算出するため、商品毎の現在の売れ⾏きなどの最新のトレンドも常にチェックすることができます。

最適発注点算出 最適発注点の算出とは、在庫を切らさずかつ持ち過ぎない発注時期と個数を、直近の需要動向と7つの確⽴分布から導き出す機能です。これは一般的な発注点分析とは異なり、正規分布による分析以外に6つの確立分布を用いて発注点を算出しています。 A社様の場合、40%を正規分布以外で需要予測するほうが適切だと解析され、商品毎により精度の高い発注点算出が可能となりました。

充実した機能で早期の稼働が実現

弊社の「SLIMS」は、A社様が当時使⽤されていたWMSの機能を標準で網羅していたため、ローコストで早期稼働ができました。 また、この倉庫管理システムSLIMSと発注支援を行うSLASHはシステム連携されており、SLIMSからの倉庫情報により、SLASHが最適な発注時期と個数を導き出しています。担当者はこのSLASHからの情報により発注数量を決め、本社システムとデータ連携を行っています。

導入の効果

-

01業務の標準化

担当者独自の発注業務を廃止し、誰でも発注できるような業務ルールの策定が実現されました。これにより、業務の熟練者でなくても適切かつ簡単な発注予測が可能となり、さらに、過剰発注も防止されました。

-

02業務の効率化

分散していた情報が一元管理されたことで、今まで多くの時間を取られていた在庫確認などの作業から開放され、業務の効率化が実現しました。これにより、業務負荷の低減し生産性が向上しました。

-

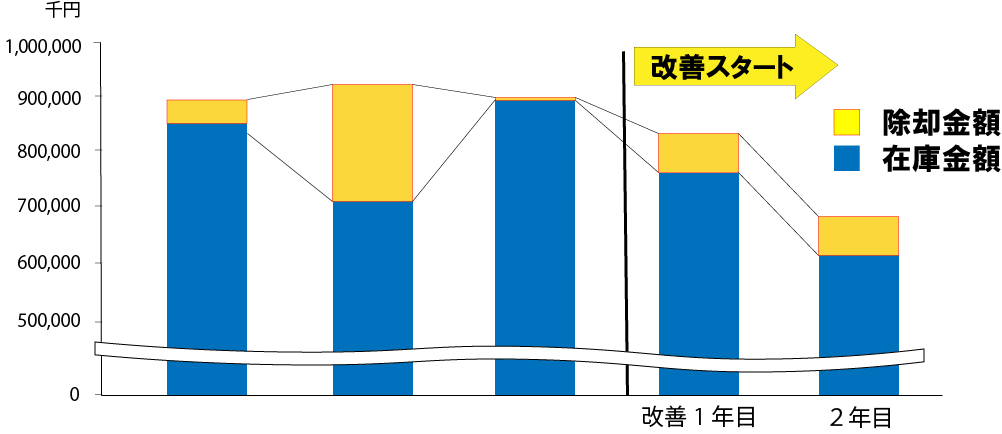

03在庫17%削減

在庫金額が17%削減、在庫廃棄の損失⾦額も削減されました。

在庫除却金額推移

お客様の声

当初、商品の需要特性は弊社の発注⽀援システム「SLASH」に適合しないとA社の方は思われていました。しかし、在庫シミュレーションを⾏うことで、ほとんどの商品が適合することが分かり、さらにこの分析は⼈⼿では計算が困難であると再認識されました。 また、この分析にはA社様の過去の実際のデータを使用し、SLASHに従って発注した場合の在庫と実際に管理者によって発注した場合の在庫を比較しました。そして、入出荷や在庫推移をグラフへ出力し可視化したことで、SLASHの発注支援機能を高く評価していただけました。