前回は、WMSは倉庫をマネジメントするシステムであることをお話しました。

今回は、マネジメントシステムを最大限に活用するために、WMSが最低限持っておかないといけない機能について、特に重要な4つをご紹介します。

ロケーション管理

棚番号を採番し、在庫をロケーション別に管理する事の重要性は広く理解されています。ロケーションの管理方法は、大きく2通り存在します。

一つは、フリーロケーション管理です。これは、商品の種類を問わず倉庫の空きスペースに保管する運用です。正確な先入先出を行うために、入荷単位、商品特性に応じたロット、消費期限などを正しく管理して、1品番で複数の棚番を利用します。少量しか流れない在庫や入れ替わりの激しい在庫の管理には、フリーロケーション管理が向いています。

もう一つは、固定ロケーション管理です。これは、商品ごとに保管する場所を決める運用で、ロット管理や先入先出が不要です。頻繁にロケーション入れ替えが不要な商品は、1品番1ロケーションの固定ロケーション管理が向いています。

ただ、同じ商品であっても一度決めた管理方法がずっと続くわけではなく、物量の変化や取引条件の変化によって都度変更すべきです。これに柔軟に対応するためには、固定ロケーション管理とフリーロケーション管理を混在させて、自由に管理できる機能が必要です。

ロケーション管理を行う上で、気をつけるポイントとは?

フリーロケーション、固定ロケーションの運用方法の他にも気を付けるべきポイントがあります。

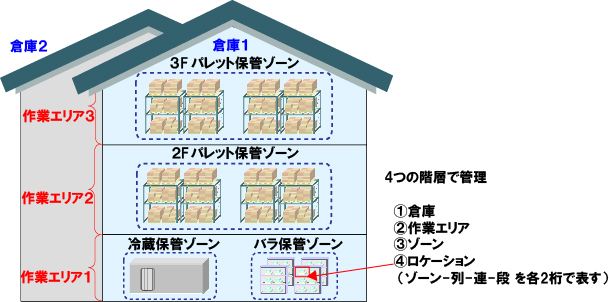

一般的に倉庫では、ロケーションに対して作業の意味づけをしたうえで管理します。

たとえば保管温度が異なる商品については、保管温度帯の設定別にゾーンを定義します。

また、作業の特性に応じた作業エリアや倉庫棟を設定するなど、作業性質の異なるものをグルーピングすることで作業の効率化を図る事も意識しています。

他にも、出荷特性によっては保管エリアとピッキングエリアを完全に分離することで、作業の効率化が図れます。これは、歩行の動線とフォークリフトの動線が分離されることで、作業の安全性が確保されます。さらに、保管エリアからピッキングエリアへ在庫の補充作業を行うようになるため、ピッキングの作業導線が短くなり、効率をより高める事も可能になります。

この様に、倉庫運営においてロケーション管理は最も重要な要素と言えます。そのため、固定ロケーションやフリーロケーションなどを柔軟に対応し、複数の階層に別れたロケーション管理に対応できるシステムであることが重要です。

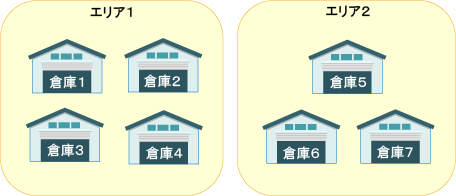

さらには、一般的な製造業であれば複数の倉庫を識別する倉庫区分、近隣の倉庫を束ねるエリア区分が必要でしょうし、物流事業者であれば荷主を識別する区分が必要になります。

こういった区分をカスタマイズで追加するとシステム全般に影響を及ぼすため、コストが高くなりがちです。自社で利用したいロケーションの階層があらかじめチェックし、用意されておくといいでしょう。

在庫管理キーの多様化

倉庫作業においては、同じ製品であってもその製品の持つ意味合いの違うものがあります。例えば、返品商品や不良品、検査を合格していない製品などです。このような商品の状態の管理は、ここは不良品在庫、ここは検査待ち在庫というように、場所を固定する方法が一般的で、分かりやすく管理できます。しかしこの運用は、状態が変わるたびに商品を移動しなければなりません。

これに対して、WMSの在庫データ上のステータスで商品の状態を管理できれば、場所の移動作業をすることがなくなり、この商品をすぐに引当てることも可能となります。

他にも、ある得意先の専用コードを設けて、その得意先へ出荷する商品を別管理する方法もあります。こうすることで、その得意先へ出荷する在庫をキープしておくことができます。

このように、在庫データに関連する様々な情報が管理できるシステムであることが重要です。

検品の為の複数コード管理

作業精度や作業生産性の向上には、バーコードを利用した運用が効果的です。バーコードには、バーコード、QRコードのような二次元コードなど、いくつか種類があります。これらをスキャニングすることで、製品の識別や、特性情報の取得など様々な活用ができます。

スキャンするバーコードは、商品マスタの商品コードや、JANコード、取引先インストアコードなど、同一製品に対して複数のコードで管理される場合があります。これに対応するために、マスタファイル上に複数のコードを管理できる機能が必要です。そうすることで、どのコードをスキャンしても同一商品と認識をすることができます。

また、使用するスキャンニングデバイスは、一般的なハンディーターミナルだけでなく、遠い場所からバーコードを読み取れるロングレンジのハンディーターミナルの他、PC接続の固定スキャナ、フォークリフト端末など、作業の特性に応じて使い分けることも大切です。

作業実績データの有効活用したマネジメント

物流業務の評価基準としてKPIを設定し、作業生産性の分析や物流委託企業の評価などを行う企業が増えていますが、KPIを管理するために作業の内容をメモし、それを数えパソコンに入力するといった作業が増え生産性が落ちては本末転倒です。そのインプットとなる作業の実績データはWMS内に数多くあるので、それをうまく利用することがポイントです。

作業実績データは、他にもどんな場面で活用する?

作業実績データは、他にも多くの場面で活用できます。

たとえば、製品に不具合があった際に必要なトレーサビリティー管理や、棚卸時の在庫差異の調査分析などには必要不可欠です。これらを実現するために、システムから作業の実績データを簡単に取得できることはとても重要であり、さらにそのデータを活用するシステムがあれば、多くの改善が見込めるのです。

次回は、WMS導入の注意点についてお話しします。