こんにちは。WMS(倉庫管理システム)「SLIMS(スリムス)」を提供するセイノー情報サービスです。

倉庫でのロケーション管理が適切に行えると、在庫精度や作業効率の向上など様々なメリットが得られます。

当コラムではロケーション管理の種類と使い分け方、管理するメリットなどを解説します。

目次

ロケーション管理とは

「ロケーション」とは在庫を保管する場所のことで、ロケーションを体系的に設定・管理することを「ロケーション管理」と言います。倉庫の区画を細かく分け、「ロケーション番号」と呼ばれる固有の識別子を振って管理します。

ロケーションを設定しておくと、どこに何が保管されているのか把握しやすくなります。

倉庫管理におけるロケーション番号の振り方

倉庫で在庫を保管する際は棚(ラック)やネステナーなど什器を用いる場合と、床に置く場合とがあります。

それぞれの場合においてロケーションをどのように振るのか、解説します。

棚(ラック)で保管する場合

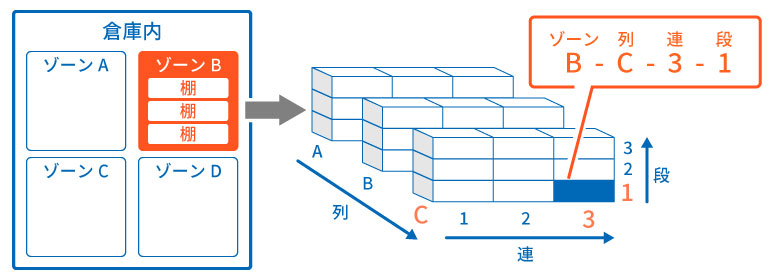

棚(ラック)で保管する場合、どの棚のどこに・何が保管されているのか分かるように細かく識別子を振ります。

棚へロケーションを振る方法

「列・連・段」を基本として棚番(ロケーション番号)を設定します。

棚数が多い場合はフロア内を大きく区分する「ゾーン」を設定し、棚の位置を特定しやすくします。建屋やフロアが複数ある場合はそこにも識別子をつけ、「建屋・フロア・ゾーン・列・連・段」とします。棚番を表す文字列やQRコード・バーコードなどを記載した「棚札」があると、一目でロケーションが分かるようになり便利です。

棚保管が適しているケース

棚に置けるもの(形状、重量)はなるべく棚を使用します。保管効率が上がって保管費が抑制される上、入出荷時の歩行範囲を狭めて作業効率を改善できるためです。また管理したい単位ごとにロケーションを振れるため、入荷日(先入先出)やロット番号、賞味期限など「品番」以上に細かな管理が必要な場合に適しています。

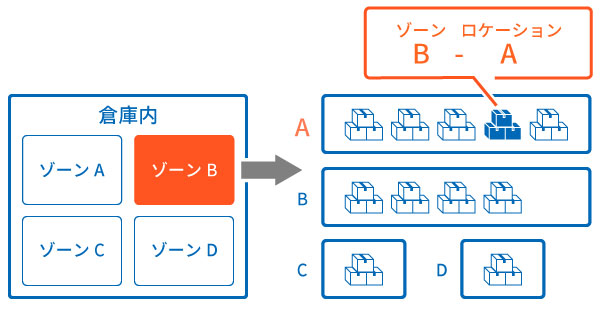

平置きで保管する場合

平置きも棚と同様、必要に応じて「ゾーン」を設定します。そして床にテープを貼るなどして区画を区切り、ロケーションを振ります。ロケーションの大きさは現場によって異なりますが、例えば在庫をきれいに並べて列にし、1列1ロケーションとするなど大まかな管理になることが多いようです。

平置きは棚保管よりもスペースを要するため保管効率は下がりますが、シンプルに管理できます。

平置きが適しているケース

棚に置けない形状・重量のものは、平置きで保管します。毎日出荷があるなど入荷してもすぐ出荷しきってしまう商品も、平置きにして手間を省きます。ただしロット番号など品番以上に細かな管理が必要な場合は、目視で商品を探すことが無いようロケーションを細かく区切るなど配慮が必要です。

ロケーション(在庫)の管理方法

在庫を保管する際に用いられる主な方法を3つ紹介します。

フリーロケーション

フリーロケーションとは、どこにどの商品(品番)を保管するか固定せず空いている場所を使用する保管方法のことです。スペースを有効活用できるため保管効率が向上し、番号も増減しやすいため柔軟な管理が可能です。

ただし商品の置き場所が常に変わるため、ロケーション管理が徹底されていないと「どこに何を保管しているか」分からなくなります。システムを活用し、精度の高い管理となるよう心掛けましょう。

固定ロケーション

固定ロケーションとは、商品ごとに特定のロケーションを割り当て常にそこに保管する方法のことです。

常に同じ場所に保管されるため作業や管理はしやすいのですが、空いたスペースがあっても活用できないため保管効率は高くありません。また指定のロケーションに入りきらない場合は棚の上や仮置き場などロケーションの無い場所に置くしかなく、管理が煩雑になる恐れもあります。

ダブルトランザクション

商品や作業の特性によっては、ピッキングエリアと保管エリアを完全に分離します。

エリアを分けることでピッキングエリアが小さくなり、ピッキング効率が高まります。また保管エリアでフォークリフトを使用する場合は、歩行(ピッキング)とフォークリフトの動線を分離できるため、安全性も向上します。

ただし保管エリアからの定期的な補充作業が必要なため、留意しましょう。

倉庫でロケーションを管理するメリット

倉庫でロケーション管理を行う主なメリットは3つです。

在庫管理精度の向上

ロケーションと在庫情報を紐づけて管理することで、より緻密な在庫管理が行えます。ロット番号など細かな指定のある作業指示にロケーション情報が付与されれば、作業ミスが起こりづらくなり在庫差異も抑制されます。

作業効率の向上

作業者の歩行距離が短くなり、作業者の負荷軽減や作業効率の向上が期待できます。ロケーションを管理することで商品を探して歩き回ることが無くなったり、作業ミスが起こりづらくなったりするためです。

標準化

作業指示にロケーション情報が加わることで、誰でも迷わず作業できるようになります。新人教育もしやすくなるため、それにかかる手間の削減と即戦力化も可能です。

ロケーション管理方法の選び方・適しているケース

3つの管理方法の中で一番使われているのは、柔軟性の高い「フリーロケーション」です。

しかし固定ロケーションやダブルトランザクションが適している場合もあるため、選び方を紹介します。

売れ行きの変動が激しい商品には「フリーロケーション」

「入(出)荷場に近い」など倉庫には「特等席」が存在します。季節などによって売れ行きが変わるなら、入出荷の量や頻度、在庫数の多いものを特等席に保管して作業効率を向上させましょう。ロット番号など商品の品番以上に細かな管理が必要な場合も、管理単位ごとにロケーションを分けられるフリーロケーションがお勧めです。

フリーロケーションが適しているケース

- ・季節などによって売れ行きが変動

- ・入荷日(先入先出)、ロット番号、賞味期限など商品(品番)以上の細かな管理が必要

- ・多くの商品(品番)を取り扱っている:固定だとその分ロケーション(スペース)が必要で非効率

- ・荷姿の大きな商品:その場所に収まりきらない可能性があるため

売れ行きが安定している商品には「固定ロケーション」

売れ行きが安定している商品など、固定ロケーションが適した商品は限られています。

例えば「定番品は固定ロケーション」と言われますが、定番品でも季節性が高ければ「固定」は不向きです。そのため管理方法は「フリーロケーション」にしておき、「固定」が向く商品には同じ保管場所を割り振って「実質固定」として運用すると、リスクを回避してメリットのみ享受できます。

固定ロケーションが適しているケース

- ・売れ行き(入出荷の量や頻度、在庫数)が安定

- ・入荷日(先入先出)、ロット番号、賞味期限などの細かな管理が不要・取り扱う商品が少ない(すべてに保管場所を用意しても問題ない場合)

在庫数が多い場合は「ダブルトランザクション」

大量の在庫を保管する場合は、ダブルトランザクションが適しています。

例えば原材料や商品を輸入しておりコンテナで大量に入荷される場合や、取り扱う商品が多く倉庫全体における在庫数は多くなる場合などです。また多階層の倉庫では「2階をピッキングエリア・3階を保管エリア」とするなど、階層の行き来を少なくするためにこの方法が用いられることもあります。

ダブルトランザクションが適しているケース

- ・海外に生産拠点・仕入先があるなどの理由から、入荷量が多い

- ・取り扱う商品数が多く、在庫を保管するのにスペースを要する

- ・歩行とフォークの動線を分離したい(安全性の確保)

- ・多階層の場合

ロケーションを管理する際の注意点や課題

ロケーション管理する上で特に注意すべき点は3つです。

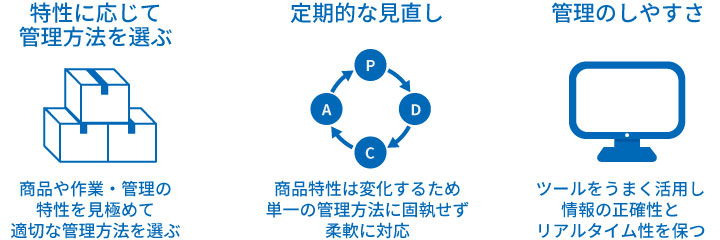

商品や作業・管理の特性に応じて管理方法を選ぶ

入出荷の量や頻度、保管温度、管理しなければいけない情報など商品の持つ特性を見極めて、それぞれにあった管理方法を選びましょう。また作業の性質に応じて、エリアや階を適切に区分することも必要です。適切に保管方法を選びエリアを区分できれば、在庫の管理精度や保管・作業効率が向上します。

定期的な見直し

商品特性は変わることもあります。一番顕著なのは「売れ行き」です。季節変動だけでなく、流行や取引条件でも変化します。単一の管理方法に固執せず定期的な見直しを行い、状況に応じて臨機応変に対応できる柔軟性を持ちましょう。

管理のしやすさ

ロケーション情報は作業指示に用いられるため、情報の正確性とリアルタイム性が重要となります。またフリーロケーションや多階層の倉庫では複雑な管理が必要です。手動での管理には限界があるため、後述する「管理に役立つツール」をうまく活用することをお勧めします。

倉庫のロケーション管理に役立つツール

ロケーション管理に役立つツールを4つ紹介します。

WMS(倉庫管理システム)

WMS(倉庫管理システム)は、倉庫での作業やマネジメントを支援してくれるシステムです。

「在庫管理」機能によってロケーション情報を管理し、入出荷などの作業指示に活用します。

作業の際にバーコードリーダーなどを活用すると、手間をかけずにロケーション情報を収集できます。

AI

ロケーション管理にAIを活用することもできます。

例えば各商品の入出荷動向などから適切な商品配置を導き出し、スペースの有効活用やピッキング経路の短縮を実現します。また写真からロット番号や賞味期限をデータ化することで、より詳細な在庫情報を取得できます。手入力で実績を収集していた場合と比べ入力の手間が省け、情報の精度も向上します。

アプリ

倉庫業務を簡易的に支援するスマートフォンアプリが登場してきています。スマートフォンのカメラ機能を活用してバーコードを読み取ることで、入出荷実績の収集や検品作業が行えます。在庫管理も可能なため、ロケーションの管理にも活用できます。

エクセル

エクセルはデータを管理する方法として広く普及しており、倉庫のロケーション管理にも活用されます。商品名や品番、ロケーション、在庫数などを表形式で管理します。初期コストが低く馴染み深いツールですが、属人化しやすいというデメリットもあります。入力の手間もかかり、情報の正確性やリアルタイム性も低いため注意が必要です。

倉庫のロケーション管理にお勧めのシステム

倉庫のロケーション管理にはWMSがおすすめです。

ここでは、セイノー情報サービスのWMS(倉庫管理システム)「SLIMS」を紹介します。

SLIMSの特徴

SLIMS(スリムス)は400社以上への導入実績を持ち、業種や業態を問わず幅広い企業で活用されています。

商品や作業の特性に応じてピッキングやロケーション管理の方法を選択できるなど、柔軟な対応が可能です。

ロボットやAIなど最新のデジタル技術や周辺システムとの連携も容易にでき、物流DXが促進されます。

まとめ

ロケーション管理は、倉庫における在庫管理の要です。商品や作業・管理の特性に合わせて、適切な管理方法を選択しましょう。しかし、エクセルなどの基本的なツールでは複雑な管理や拡張性に限界があります。

そのため、情報を正確かつリアルタイムに収集できるWMSがお勧めです。

400社以上の導入実績をもつ、セイノー情報サービスのWMS(倉庫管理システム)「SLIMS」は、ロケーションの管理方法を柔軟に変えられるなど変化する物流ニーズに柔軟に対応できます。ぜひ一度、資料をご覧ください。