多くの製造業で担当者の方はさまざまな課題を抱えています。 たとえば、原材料の在庫管理、生産計画の可視化・属人化の対応、生産実績・進捗状況の可視化、原価計算、トレーサビリティへの対応などがあります。その中でも一番大きな課題は、生産計画や在庫管理です。これは、どのような事業規模の企業においても同じです。この解決策の1つに生産管理システムがあり、既に多くの企業が導入しています。 しかし、現在使用している生産管理システムに満足している企業は多くはありません。 生産管理システムには、スクラッチ開発、パッケージをベースにカスタマイズしたシステムなどいろいろありますが、どの場合も自社の要件に沿って作られるため、当初は満足度が高いようです。しかし、時間の経過とともに不満を感じる担当者が多いです。このように多くの企業において、生産管理システムはうまく機能していません。 今回は、生産管理システムの課題を整理するとともに、その課題の解決策をご紹介いたします。

生産管理システムが機能しない理由

生産管理システムを導入した当初はうまく機能していたのに、時間経過とともに、だんだん使いにくくなることがあります。それは、時間の経過により環境が大きく変化することで、生産管理システムが業務にフィットしなくなるためです。 環境の変化には、外的な変化と内的な変化があります。

外的変化

時間の経過により市場環境は変化します。たとえば、お客様の需要の変化や、競合他社による新しいサービスや安価なサービス提供などの競合環境の変化、海外への進出など多種多様な変化が起きています。しかし、生産管理システムは導入時の状況に沿って設計されており、このような環境の変化には柔軟に対応出来ないケースが多いのです。その結果新たな業務、すなわちシステムでカバーしきれない業務が増え、システムは価値をもたらさないただの道具に陥っているケースが増えています。

内的変化

外的要因に影響をうけ、システムや企業文化にも大きな変化が起きています。代表的な例として、グローバル化やM&A、2007年の団塊世代の引退などがあります。これにより以下のような課題に直面している企業も多くあると思います。

- ・生産コストを抑えるために工場を海外進出したが、今まで日本をベースに設計していたシステムが海外の文化にフィットできず、形式的なものになってしまった。

- ・M&Aにより全く違う企業文化、システムと適合をしなければいけなくなり、今までのシステムが使い辛くなる。

- ・2007年問題により、製造業の中心となっていた団塊世代が引退したため、業務ノウハウが引き継がれていない。

変化に対応しきれない生産管理システム

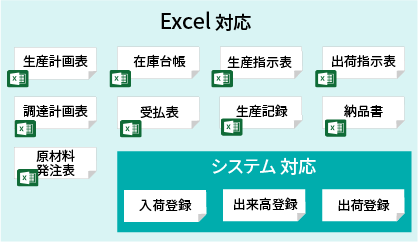

このような変化に対応するために、各社は現場の可視化やチェックシートの設定、コストダウンの交渉、デカップリングポイントの変更など様々な対応をしています。しかし、生産計画や在庫管理、期限管理、ロケーション管理などで利用する管理帳票の作成は多岐にわたり、業務の手間はますます増えてしまいます。ですが、既存のシステムではロケーション管理や期限管理もできないなど、多くの問題が発生し、在庫台帳についても徐々にシステムからスピンアウトしてしまい、結局Excelで対応するというケースが目立ちます。その結果、製造現場においてExcelによる業務運用の割合がどんどん増えてしまっているのです。

Excelによる対応の限界

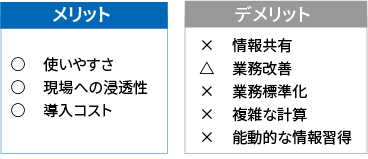

Excelは購入すればすぐ使え、多くの人が使用法を知っているため現場への浸透も容易であり、費用も専用のシステムに比べて圧倒的に安く抑えられるソフトです。その利便性、コストの問題からも多くの企業が新たな業務の対応に活用しています。 しかし、業務改善という視点から考えると様々なデメリットが考えられます。例えば、誰かがメンテナンス・アップデートをする必要があるため、人件費すなわち維持コストが高くなります。また業務が複雑になればなるほど難しい数式や関数が使われるようになり、気がつくと最初に作った担当者しかメンテナンス出来ないというケースも多くあります。 その結果、業務改善において重要である標準化や情報の共有化が難しくなり、なかなかExcelによる業務運用から脱却できません。

次回は、事業環境の変化に対応するための新たな仕組みについてお話しします。