物流センター改善において、QCDは大変重要な観点です。

そして、このQCDの中で最も優先すべきなのがQuality(品質)です。

当コラムでは、物流センター改善において最も優先すべき『品質管理』について、事例をまじえながら解説します。

目次

コラムのポイント

- ・物流現場における品質管理とは何か

- ・品質向上のための現場チェック事例の紹介

- ・チェックリストのサンプルを掲載

物流現場における品質管理とは

物流センター改善において、QCD(Quality:品質、Cost:コスト、Delivery:納期)の観点は大変重要です。

予め定められたマニュアルに従って、誰でも同じ品質で作業できる状態を維持することが、物流センターにおける品質管理です。

なぜ品質管理が最優先なのか

QCDの中で最も優先すべき観点は、Quality(品質)です。

どんなに早く、どんなに低コストでも、指示と異なる商品を出荷してしまっては意味がありません。

指示と異なる商品や誤った数で出荷していると、信頼を損なうだけでなく最終的にお客様を失うことになります。

また、リカバリーのための出荷作業や緊急配送が必要となるなど、不要なコストも発生してしまいます。

2つの品質管理:日次と定期チェック

品質管理のうえで、管理者による現場チェックは大変有効な手段です。

この活動は、実施頻度や内容によって2つに大別できます。

作業の間違い・漏れ・遅れを日々のチェックで防止する日次品質チェックと、週次または月次サイクルで現場ルールの遵守など運用に問題が無いかチェックする定期品質チェックに分けられます。

日次の品質管理

入荷・出荷・事務作業などいかなる作業においても、人が関わる以上、間違いや漏れ、遅れが発生します。

そのため、異常を見つけるためのチェック活動は、正しい物流現場プロセスを構築する重要な要素となります。

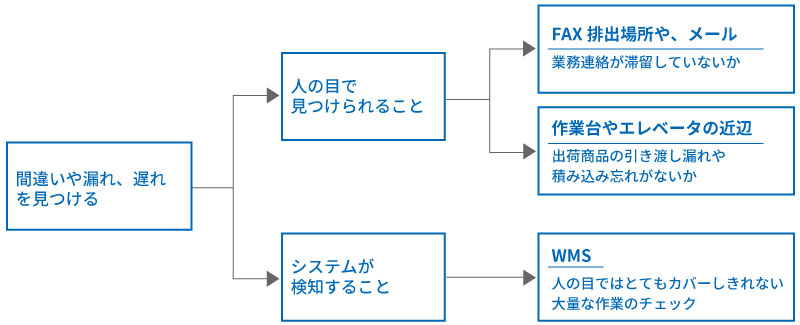

チェックの方法は、人の目で見つけられること、システムが検知することなど様々なケースがあります。

以下で、それぞれの事例をご紹介します。

事例1:管理者が現場を見回って確認

作業依頼・問合せなど業務連絡の滞留を防止

物流現場での連絡手段は、電話やメール、FAXがまだまだ主流です。

そして、FAXによる業務連絡は特に見落とされがちです。

当社の物流現場では、作業者に指示をするタイミングでFAXの排出場所をチェックしています。

FAXに限らず、メールの見落としなど業務連絡の滞留はとても発生しやすいため、ぜひ日次チェックに組み込んでみてください。

出荷商品の引き渡し漏れを防止

運送事業者への商品の引き渡し漏れや、自社トラックへ商品を積み忘れてしまったことはありませんか?

当社では、運送事業者へ引き渡したあと、管理者が倉庫内のチェックポイントを隈なく歩き、商品が現場に残っていないか確認します。出荷バースだけでなく、出荷検品用のコンベアレーンや流通加工・梱包作業台の近辺、エレベータ近辺など、出荷商品

が残りうる可能性のある全ての場所を確認することが重要です。

事例2:WMS(倉庫管理システム)を活用

次に、WMS(倉庫管理システム)を活用して、漏れや遅れの日次チェックをする方法をご紹介します。

WMSを有効活用すれば、例えば人の目ではとてもカバーしきれない大量な作業のチェックなどでも対処ができます。

-

WMSによるチェックポイント

- ・入荷処理漏れ :入荷予定情報との差分を一覧画面で確認

- ・格納処理漏れ :入荷実績情報と格納実績情報との差分を一覧画面で確認

- ・出荷指示漏れ :出荷指示情報に関する未処理分を一覧画面で確認

- ・ピッキング作業漏れ:ハンディ端末とのリアルタイムな通信により未作業分を確認

- ・出荷検品作業漏れ :ハンディ端末の作業実績をリアルタイムに通信し未作業分を確認

定期的な品質管理

定期的に行う品質管理には、ポイントとなる活動が2つあります。

長期滞留している作業が無いか確認する活動と、定められた作業ルールが遵守されていることを監査する活動です。

イレギュラー品の長期滞留を防止

物流現場には、不良品・事故品・返品商品といったイレギュラーな在庫が発生します。

これらのイレギュラー品は様々な理由から長期滞留しやすく、その結果、大きなトラブルに発展することもあります。

- ・管理部門へ報告したが回答が無く、在庫品に戻せない

- ・長期滞留の挙句出荷期限が切れ、廃棄せざるをえなくなった

- ・時間が経過し過ぎたため、保証や修理が受けられない

そのため、週次または月次などのサイクルで長期滞留が無いか確認しましょう。

-

イレギュラー品の取り扱い方法

- ・一時的な置き場所を決める

- ・定められたタイミングで置き場を確認し、再度管理部門へ判断を仰ぐ

ルールを遵守させるための活動

物流センターの改善活動には、作業ルールを定めてマニュアル化したり、注意看板を掲示する活動も含まれています。

ルールは守られてこそ意味があります。ルールが現場に浸透するまで「遵守されているか」確認しましょう。

当社では最初は週1回から始め、ある程度現場に定着してからは月1回確認するようにしています。

浸透するまで何度も説明する

ルールを浸透させるには、定期的なチェックを行うほか、分かるまで繰り返し説明することも必要です。

毎日の朝礼・昼礼など、現場作業者が集まるタイミングを有効活用しましょう。

画像をクリック

画像をクリック

リストを活用しチェックの品質も均一化させる

継続的にチェックを行うのであれば、ルールやチェック項目のリストアップが有効です。

リストを利用することで、チェック漏れを防いだり、チェックレベルを均一化することができます。

まとめ

物流品質を向上させるためには、管理者によるチェック活動が有効です。

-

2つの品質管理

- ・日次:作業の間違い・漏れ・遅れを防止

- ・定期:イレギュラー品の長期滞留(放置)撲滅とルールの遵守

-

ポイント

- ・人の目によるチェックに加え、WMSなどのシステムを活用する

- ・ルールが遵守されているか継続的に確認し、ルールを浸透させる

- ・チェックリストを活用し、チェックレベルの均一化を図る

物流現場管理者の役割は、「管理」することです。

“品質の良い作業をする”ことではなく、物流品質が向上するよう現場をチェックし、品質の維持と改善策を考えることです。そのために、管理者による質の高いチェック活動は欠かせません。

普段のチェック内容や方法を、改めて検討してみてはいかがでしょうか。