在庫は、会社にとって大切な資産です。

少なすぎれば販売チャンスを逃してしまいますし、多すぎれば保管費や廃棄リスクが増えてしまいます。特に製造業では、営業・生産・物流・調達など複数の部門が関わるため、情報を上手に共有しながら管理することが重要です。

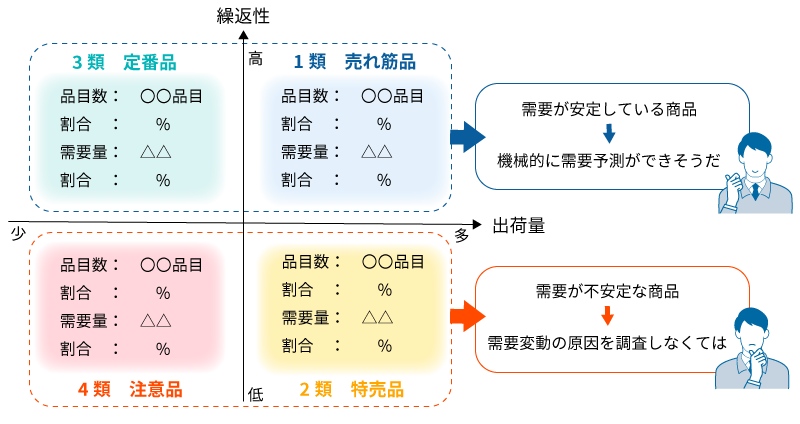

需要特性分析で在庫を分類

これまでは、売上額や出荷量などの数値だけをもとに商品を分類することが一般的でした。

しかし、この方法だけでは、「どのように売れているのか」や「リピートの傾向」といった、より深い動きを十分に把握することはできません。

そこで注目されているのが、RFM分析です。

・R(Recency):最後に売れた日

・F(Frequency):売れる頻度

・M(Monetary):売上量

この3つの視点で、商品を次の4つに分けて管理します。

| 分類 | 特徴 | 管理のポイント |

|---|---|---|

| 1類 | 需要量多・繰返性高 | 売れ筋商品 在庫切れ防止が最優先 |

| 2類 | 需要量多・繰返性低 | キャンペーン品 営業・工場との調整が必要 |

| 3類 | 需要量少・繰返性高 | 定番品 在庫管理を徹底 |

| 4類 | 需要量少・繰返性低 | 特注品・マイナー品 受注生産や統廃合検討 |

発注点算出と在庫シミュレーション

セイノー情報サービスの在庫管理システムSLASHでは、過去データと統計を使って安全在庫や発注タイミングを自動計算できます。

- ・注意が必要な商品だけをリスト化

- ・発注勧告リストで経験や勘に頼らず標準化

- ・リードタイム、ロットサイズやサービス率の変更による在庫量を予測

部門間情報共有

営業・生産・物流・調達の各部門が情報を共有することで、在庫の過不足を事前に把握できます。

セイノー情報サービスのプラットフォームでは、S(販売)・P(生産)・I(在庫)の情報を一元管理し、次の情報をリアルタイムで共有できます。

- ・営業:販売計画・受注情報

- ・需給:需要予測情報

- ・物流:補給・横持計画情報

- ・調達:原料在庫情報

- ・生産:生産計画情報

システム活用による効果

食品メーカーでの事例では、システムを活用することで、生産計画が標準化され、これまで担当者の経験や勘に依存していた部分を減らすことができました。また、未来の在庫状況を事前に把握できるようになったことで、どのタイミングでどれだけ生産すべきかの計画精度が格段に向上しました。

さらに、部門間で情報をリアルタイムに共有できるようになった結果、同じ作業を重複して行うことや、急な確認作業で負担が集中することも減り、全体の業務効率も改善しました。

まとめ

発注方法の選び方や安全在庫の設定、需要の見方、システム活用、部門間の情報共有などを、自社の状況に合わせて組み合わせることが、在庫を適正に保ち、業務をスムーズに進めるポイントです。

弊社のセミナーでは、老舗の清酒メーカーの事例を交えながら、現場ですぐに活かせるコツをわかりやすく解説しています。興味がある方は、ぜひご参加ください!